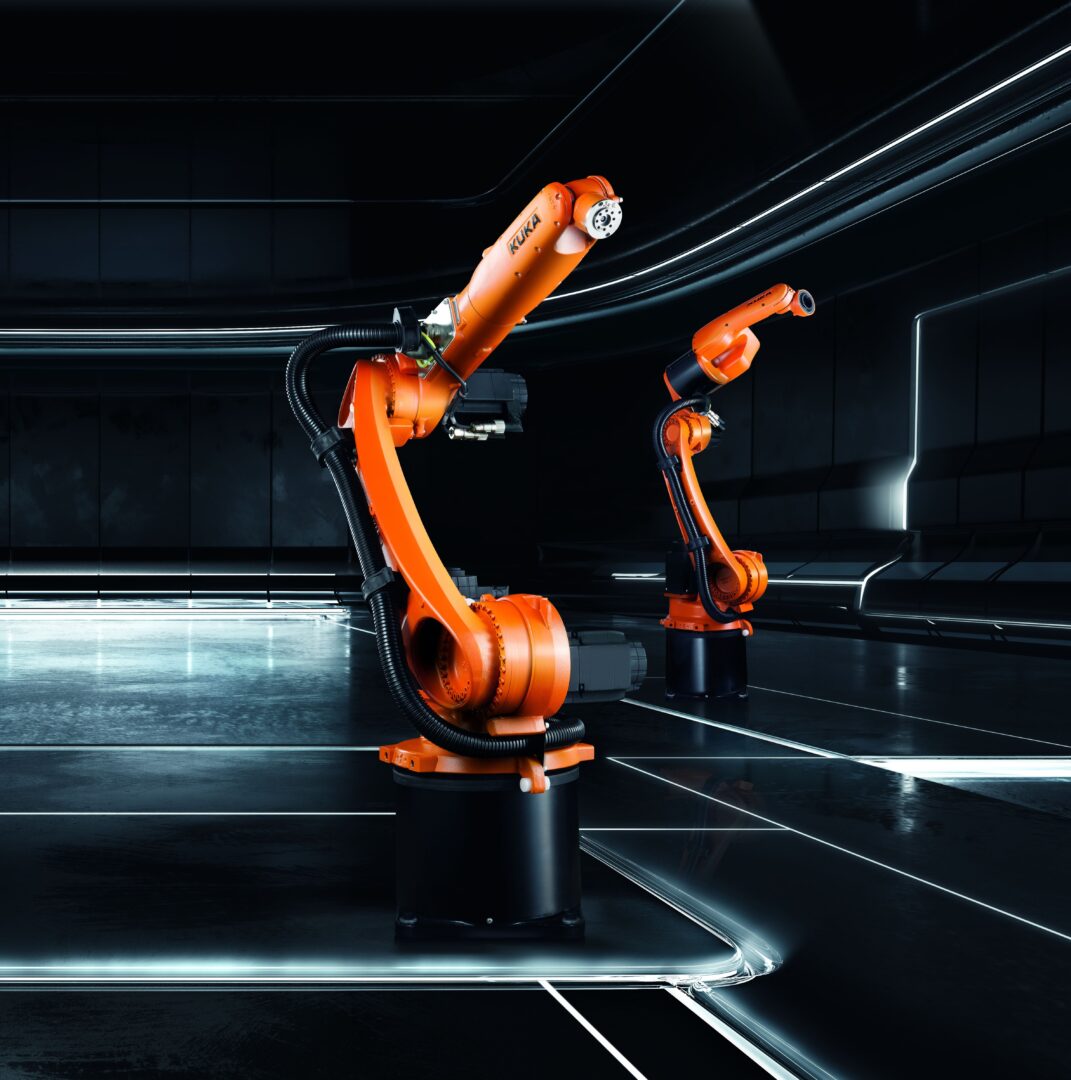

Le spécialiste en robotique et technologie d’automatisation Kuka lance la série KR Cybertech nano, composée de robots à bras ergonomique dont la compacité a été améliorée de manière significative. Markus Hollfelder-Asam, chef de produit de la nouvelle série, explique: « Nous avons considérablement optimisé les contours du robot, tandis que le design épuré du poignet garantit la plus grande accessibilité, même dans les espaces restreints », citant ensuite l’exemple du modèle KR 8 R1620, dont le volume est 47 % inférieur à celui de son prédécesseur, avec en plus, une capacité de charge et un rayon d’action plus importants.

La série KR Cybertech nano cible les charges de 6 à 10 kg et se décline en deux gammes, l’une destinée aux applications de manutention, avec des options de robustesse renforcée d’un indice de protection IP65 pour le bras et même IP67 pour le poignet du robot, et l’autre spécialement conçue pour optimiser les opérations de soudage dans des cellules à l’espace réduit.

Kuka déclare d’autre part, préparer dès à présent l’extension de cette série avec une gamme supportant jusqu’à 22 kg de charge et qui sera présentée prochainement.