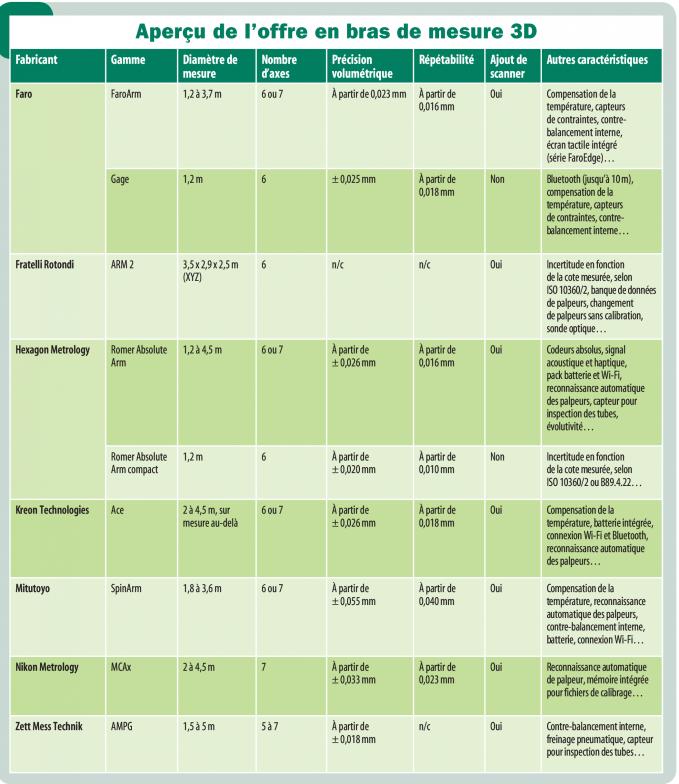

Contrôle qualité, inspection, rétroconception, prototypage… La mesure de pièces en trois dimensions (3D) a de nombreuses applications. Différentes techniques peuvent être employées pour cela. Elles peuvent se classer en deux groupes: la métrologie tridimensionnelle avec ou sans contact. Les méthodes sans contact regroupent notamment les techniques optiques, comme le «scanning » laser. Elles peuvent être complémentaires des systèmes avec contact, le deuxième groupe de techniques: c'est d'ailleurs une forte tendance des bras de mesure 3D, qui intègrent des scanners.

La mesure 3D par contact peut s'effectuer avec une machine de mesure tridimensionnelle (MMT), ou un bras de mesure. Ces derniers sont d'usage plus flexibles. On les qualifie parfois de « MMT portatives », bien que cette expression puisse recouvrir différentes technologies: « C'est un nom générique pour la mesure tridimensionnelle », précise Alexandre Mora, responsable commercial chez Faro. Ces appareils ne se cantonnent pas aux salles de métrologie: « Le bras demesure est transportable. Il se fixe de différentes manières, à l'aide d'un trépied,d'une base magnétique ou d'un support à vis. Cela permet de le déplacer partout », ajoute--t-il.

Les critères de choix

La première caractéristique à considérer pour le choix d'un bras de mesure 3D, c'est la taille: quelles sont les dimensions des pièces à inspecter? Vient ensuite la question de la tolérance sur ces mesures. Plus un bras est grand, moins il est précis. Il convient donc de trouver le bon compromis entre la taille, la précision et le prix. Lorsqu'une précision minimale est suffisante, il est envisageable de choisir un bras de taille supérieure, si l'on souhaite ultérieurement mesurer des pièces plus grandes. Pour cela, il est même parfois possible de faire évoluer la taille d'un bras après l'achat.

Combien d'axes doit avoir le bras de mesure? Les bras dotés de 6 axes sont plutôt dédiés au palpage, quand ceux qui en comptent 7 proposent généralement une fonction de «scanning», de par leur ergonomie. Cela n'est toutefois pas toujours vrai: des modèles à 6 axes peuvent intégrer un scanner, et ceux à 7 n'en disposent pas obligatoirement.

D'autres critères peuvent faire la différence: certains bras sont autonomes, équipés d'une batterie et d'une connexion Bluetooth ou Wi-Fi pour transmettre les données. Différents capteurs intégrés aux bras peuvent assurer une meilleure précision, ou une plus grande durée de vie via une maintenance préventive, par exemple.

Et de nombreuses options facilitent la prise en main.

|

Plus simple qu'une machine à mesurer tridimensionnelle

Une MMT, en revanche, est généralement constituée d'une structure de déplacement selon trois axes : ces guidages en translation orthogonaux permettent de déplacer un palpeur. Cet élément est un stylet qui envoie un signal électrique lors du contact avec la pièce. Les déplacements du palpeur sont mesurés et ses coordonnées enregistrées à chaque contact. Ces systèmes ne sont donc pas conçus pour être déplacés, mais pour être installés dans une salle de métrologie, dont la température doit être régulée, voire en atelier. Cela implique donc de déplacer les pièces à mesurer jusqu'à la machine à mesurer tridimensionnelle.

Par ailleurs, une MMT peut être commandée par un opérateur ou automatisée. Cela nécessite généralement l'écriture préalable d'une gamme de contrôle. Cela n'est pas forcément le cas avec un bras de mesure, manipulé directement à la main par l'opérateur. Son utilisation est donc plus simple : « Une machine de mesure tridimensionnelle doit être utilisée par un métrologue, indique Alexandre Mora .Un bras est plus facile à prendre en main.» Cela n'en fait pas pour autant un outil plus limité que la MMT. « Le bras de mesure est compatible avec tous types d'applications, continue-t-il. On peut mesurer rapidement les dimensions d'un objet usiné de forme simple, comme un cube, sans avoir établi de gamme préalablement. » Dans ce cas, l'outil peut être comparé à une colonne de me-sure ou à un simple pied à coulisse. Mais un bras de mesure permet également de faire des analyses sur des points précis, prédéfinis. Pour ces analyses plus poussées, un PC permet d'établir une gamme et d'indiquer à l'opérateur les étapes de la mesure. Les applications sont larges, mais, dans les faits, « la plupart des clients font des mesures par prélèvement, des analyses ponctuelles sur des pièces en cours de fabrication », observe Bruno Lefebvre, directeur général de Mitutoyo France. Parfois, un bras de mesure est utilisé comme système d'appoint pour ne pas surcharger une machine à mesurer tridimensionnelle.

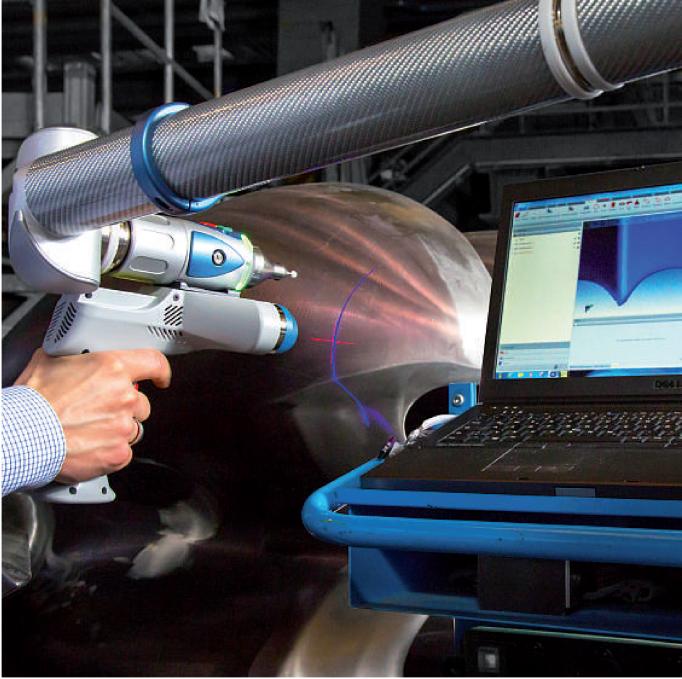

L'ajout d'un scanner laser sur un bras de mesure 3D permet de mieux appréhender les objets ne correspondant pas à des formes géométriques simples.

Faro

« La base du bras contient un repère virtuel, continue Alexandre Mora (Faro). La position de cette base est fixe et connue. Les différents tronçons du bras sont étalonnés, et des codeurs angulaires se trouvent au niveau de chaque axe de rotation. À chaque instant, on connaît donc la position du centre du palpeur par rapport à sa base.» Tandis qu'une MMT classique ne comporte que 3 axes linéaires, un bras de mesure peut en comporter 6 ou 7 rotatifs. « La combinaison de 6 ou 7 axes engendre toutefois plus d'incertitudes », explique Bruno Lefebvre (Mitutoyo). « Une MMT est environ 10 fois plus précise qu'un bras », résume Alexandre Mora (Faro). Sur les bras les plus précis, la répétabilité est d'un peu moins de 20 micromètres. Cette caractéristique exclut donc les applications les plus critiques, nécessitant une grande précision, comme la vérification de certaines pièces en aéronautique.

La précision de la mesure dépend également de la taille du bras: plus ce dernier est grand, plus son volume de travail est important, plus l'incertitude sur la mesure est grande. Pour un bras donné, cette incertitude est fixe. Ainsi, « pour mesurer des pièces de 10 à 100 millimètres, il ne faut pas utiliser un bras de 2 ou 3 mètres, prévientAlexandre Mora. On se dirigera, dans ce cas, plutôt vers un bras de 1,20 mètre.» La taille annoncée correspond au diamètre de travail du bras, et non à la taille du bras lui-même.

À chaque application, son logiciel : un même bras de mesure peut en effet accomplir des fonctions différentes selon les modules avec lesquels il est utilisé.

Hexagon Metrology

La mécanique de précision ou les pièces de petites dimensions peuvent nécessiter des mesures avec une estimation de l'erreur relative à la taille de la pièce. Pour cela, il existe un bras certifié ISO 10360-2, proposé par Hexagon Metrology. « Il garantit une incertitude en fonction de la cote mesurée, explique Fabien Ducard, responsable des ventes de bras de mesure chez le fabricant. C'est ce que font les MMT : la norme ISO donne une formule à appliquer pour obtenir l'incertitude sur le résultat. » Cela est rendu possible par les codeurs utilisés, ainsi que par la procédure de calibrage, mais « cela ne marcherait pas avec des bras plus grands », précise Fabien Ducard. Ce système est en effet limité à un bras de 1,20m.

Comme les MMT, les bras de mesure sont dotés d'un palpeur, avec lequel l'opérateur touche la pièce en différents points. Cependant, cet élément n'a pas tout à fait la même fonction sur ces deux systèmes.Tandis qu'il est actif sur une MMT, où il déclenche la mesure lors du contact, il est le plus souvent passif sur un bras de mesure. « Généralement, la prise de point est validée

manuellement, indique Bruno Lefebvre (Mitutoyo). Le palpeur est fixe : on le colle à la matière et on déclenche la mesure.Mais il est aussi possible d'avoir un système de déclenchement automatique, plus souvent utilisé pour des pièces déformables,qui simplifie la prise de point sans pour autant détériorer la précision. Les palpeurs à déclenchement sont un peu plus onéreux, mais apportent un confort d'utilisation. » Avec certains bras, il est même possible de n'autoriser le déclenchement de la mesure que lorsque le palpeur est bien dans la zone définie. C'est une fonction que propose Faro.

Quelles fonctions logicielles?

Un même bras de mesure peut accomplir des tâches plus ou moins perfectionnées, selon le logiciel avec lequel il est utilisé. «Une petite entreprise qui ne dispose pas de personnel qualifié en métrologie peut éventuellement se contenter d'un logiciel pour mesure géométrique rapide, suggère Alexandre Mora, responsable commercial chez Faro. Il ne proposera pas d'affichage 3D particulier,ni de rapports très détaillés».

Mais au-delà de ces fonctions de base, les logiciels offrent de nombreuses possibilités, comme la reconstitution 3D des pièces, des fonctions d'analyses poussées, d'inspection ou encore de rétroconception. «Le logiciel peut aussi guider l'utilisateur en indiquant les endroits à palper,mentionnés dans la gamme de contrôle à partir du fichier CAO de l'objet», explique Alexandre Mora. Les différentes fonctions sont en général déclinées en modules que l'utilisateur sélectionne en fonction de ses besoins. Les logiciels constituent un élément important de l'évolution des systèmes de mesure 3D, qui sont par exemple capables de gérer plus de données, et plus rapidement. « Ces évolutions permettent notamment d'aller plus vite dans la création de gammes de contrôle,dans la mesure elle-même et dans l'analyse des nuages de points» , détaille Bruno Lefebvre (Mitutoyo).

Les fabricants de bras proposent souvent leurs propres logiciels, mais cela n'est pas l'unique cas de figure. « Nous avons notre propre gamme,mais aussi des logiciels d'autres éditeurs, indique Fabien Ducard, responsable des ventes de bras de mesure chez Hexagon Metrology. Nous proposons ainsi aux clients une sélection des logiciels les plus performants.» Chez Kreon Technologies, «les bras de mesure peuvent être livrés et utilisés avec les principaux logiciels applicatifs du marché,comme Metrolog,PowerInspect,Polyworks,Geomagic,Inca3D,Aberlink 3D, ou encore CMM Manager», indique Christophe Gabeau, responsable produit bras de mesure chez le fabricant.

|

Les bras de mesure peuvent être manipulés selon 6 ou 7 axes. Le septième axe est une poignée offrant une meilleure ergonomie, facilitant notamment le « scanning ».

Dans les salles de métrologie, la tempér a ture est généralement contrôlée, car ce paramètre influe sur la précision de mesure, à cause de la dilatation des matériaux. Or les bras de mesure sont destinés à être déplacés, ils sont donc soumis à des changements de température. Pour éviter que cela ne fausse les mesures, les fabricants intègrent des capteurs dans le bras pour mesurer la tempér a ture, et ajustent les calculs en fonction de ce paramètre. Cela constitue un axe d'amélioration pour les fabricants : « Nos bras de mesure sont réalisés en fibre de carbone, car ce matériau présente notamment l'avantage d'être moins sensible à la température que l'aluminium », indique Bruno Lefebvre (Mitutoyo).

D'autres capteurs intégrés peuvent permettre d'améliorer la mesure: « Lorsqu'un opérateur ne maîtrise pas le bras, il peut avoir tendance à tirer dessus, observe Alexandre Mora (Faro). Pour éviter que cela ne fausse la mesure, nous avons intégré aux bras des capteurs de contraintes. Ainsi, lorsque l'utilisateur approche de la butée d'une articulation, il déclenche un signal sonore, et la mesure ne peut pas s'effectuer.Cela permet d'apprendre à manipuler le bras, à prendre l'habitude de ne pas être en butée et donc à ne pas déformer l'axe.Ainsi, soit l'on mesure bien, soit l'on ne peut pas mesurer. De plus, cela garantit une plus grande longévité de l'appareil.» Préserver le bras au cours de sa durée de vie est également une préoccupation d'Hexa-gon Metrology, qui intègre des capteurs dans ses bras de mesure, associés à des solutions logicielles pour assurer un meilleur suivi et une maintenance préventive.

Les palpeurs des bras de mesure sont généralement passifs, contrairement à ceux des machines à mesurer tridimensionnelles (MMT). L'acquisition des mesures se fait alors à l'aide de boutons.

Mitutoyo

Les bras de mesure peuvent être évolutifs. Certains modèles permettent l'ajout d'un scanner laser. « C'est la grosse évolution du moment, commente Alexandre Mora. On mesure ainsi beaucoup plus de points, cela change totalement la façon de contrôler.» Ces bras « offrent plus de souplesse et de précision pour acquérir les détails des formes complexes ou des surfaces molles », ajoute Christophe Gabeau, responsable produit bras de mesure chez Kreon Technologies. Le laser émet une raie lumineuse, dont une caméra mesure la déformation. Cette technique est ainsi complémentaire avec la méthode traditionnelle par contact. En effet, le scanning ne permet pas de mesurer correctement les petites ouvertures. « On peut donc scanner la partie brute d'une pièce, et utiliser le palpeur pour les parties usinées, suggère Alexandre Mora (Faro). De plus, on est forcément plus précis au palpage qu'au scanning, car le scan induit une erreur de mesure en plus ».

Mais les bras eux-mêmes peuvent aussi évoluer.Ainsi, Hexagon Metrology propose de changer leur taille: «Les tubes de carbone peuvent être changés après un retour dans notre usine, explique Fabien Ducard (Hexagon Metrology). Il est possible d'obtenir un bras plus petit pour gagner en précision, ou plus grand pour contrôler des pièces de taille plus importante. Il est également possible d'y rajouter un septième axe.» Enfin, il est possible d'échanger le capteur, pour accéder à d'autres types de mesures. « Nous disposons de capteurs spécifiques pour l'inspection de tubes », continue Fabien Ducard. Ce système spécifique permet même d'automatiser les corrections à apporter aux tubes via la commande numérique d'une cintreuse. « C'est vraiment un outil de production, mais il permet également de faire de la rétroconcep-tion si l'on ne dispose plus du fichier CAO d'un tube», poursuit-il.

Le bras de mesure est un produit assez mature.Toutefois, leur précision continue d'augmenter. « Nous intégrons de meilleurs codeurs de position », affirme Bruno Lefebvre (Mitutoyo). Cet axe d'évolution est partagé par Hexagon Metrology, qui vient de sortir la nouvelle série 77 de ses bras de mesure AbsoluteArm, à la précision améliorée. D'autres évolutions font leur apparition sur le marché, comme l'intégration d'un écran à même les bras de mesure: c'est ce que propose Faro, avec le Faro Edge: « Un petit écran tactile permet de faire des mesures sans PC, explique Alexandre Mora. Ces mesures sont limitées aux formes simples,géométriques,comme les cercles ou les longueurs, mais ne permettent pas d'analyser des formes plus complexes. » L'ergonomie est également un point d'amélioration: « Nous avons créé une nouvelle poignée ergonomique avec gâchette , indique Christophe Gabeau (Kreon Technologies). Entièrement ambidextre,elle permet de scanner ou de palper plus facilement. Acquérir les points se fait en appuyant, et tirer valide la mesure».

Les bras de mesure sont mobiles. Ils s'installent de différentes façons, par exemple à l'aide d'un trépied, d'une base magnétique ou d'un support à vis.

Nikon Metrology

En plus des gains en précision, la tendance générale est donc une progression vers des mesures plus complètes grâce aux scanners, et vers plus de facilité d'utilisation. Les logiciels s'améliorent également de ce point de vue, en plus de proposer des algorithmes toujours plus puissants. Les bras de mesure 3D représentent donc une alternative de plus en plus efficace aux machines de mesure tridimensionnelles, plus précises, mais fixes et d'utilisation plus complexe.

Cet article vous à plu ? Faites le savoir