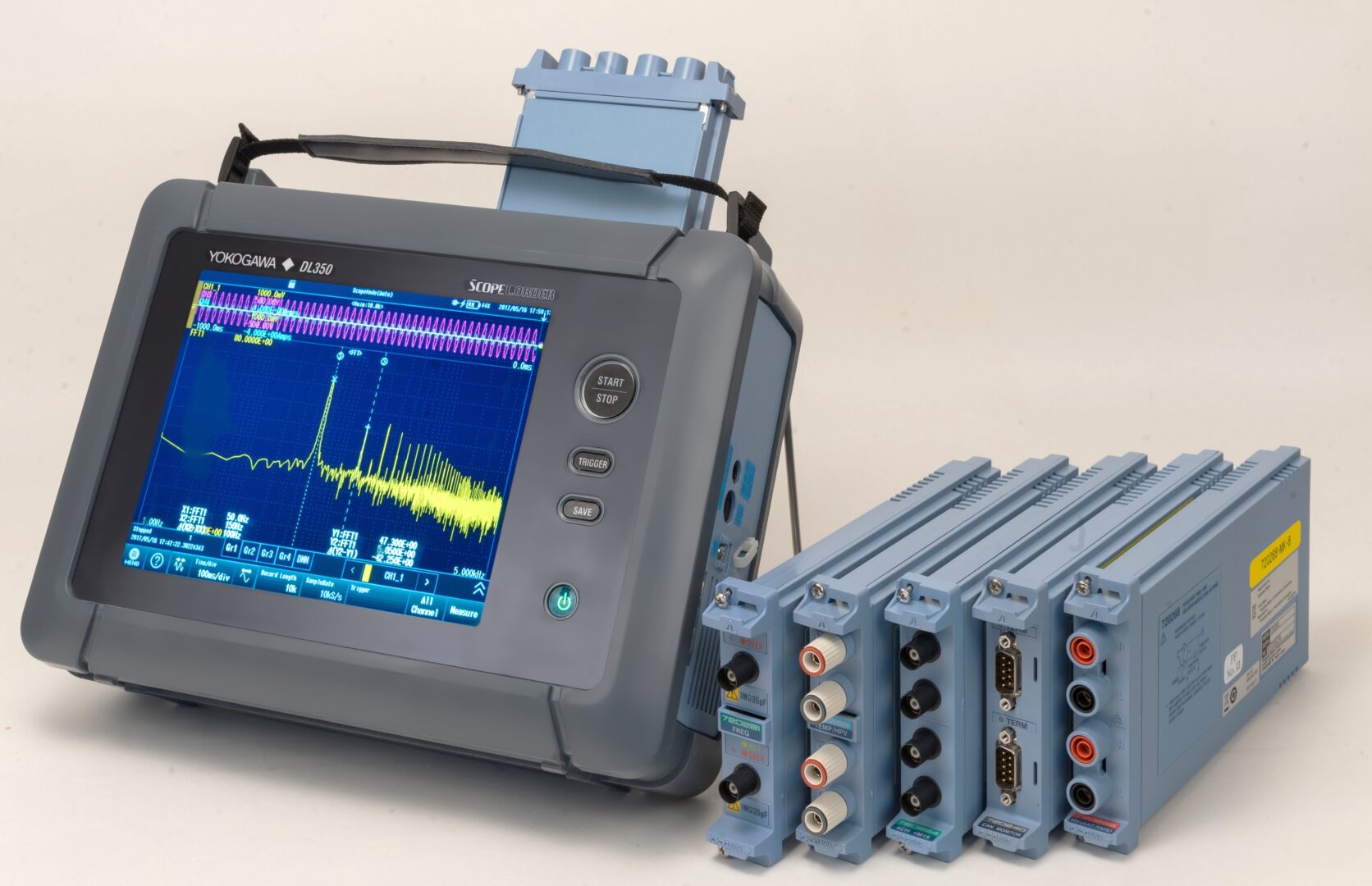

Le japonais Yokogawa Electric, fabricant d’instruments de test et mesure notamment, dévoile le ScopeCorder DL350, le dernier-né de sa série d’oscilloscopes/enregistreurs. De par ses performances et ses fonctionnalités, le nouvel appareil complète les modèles haut de gamme DL850E et DL850EV introduits il y a cinq ans.

Le DL350 se différencie de son aîné par sa précision via une fréquence d’échantillonnage de 100 Méch/s et une résolution maximale de 16 bits, par la présence d’entrées isolées jusqu’à 1 kV et par une profondeur mémoire de 100 Mpoints par module (mémoire interne) ou 5 Go par module (via une carte SD), en plus d’un facteur de forme plus compact (dimensions de 305 × 217 × 92 mm) et d’un écran TFT tactile résistif 8,4 pouces 800 x 600 pixels.

« Les ingénieurs de test en laboratoire ou les techniciens de maintenance n’ont qu’à le prendre et s’en servir, une fois les modules définis, aucune programmation n’étant nécessaire », affirme Clive Davis, directeur du marketing de Yokogawa Electric Europe.

Le DL350 est en effet un appareil portable très flexible en termes de nombre de voies (jusqu’à 8 entrées analogiques et 16 voies numériques en même temps) – le DL350 dispose de 2 emplacements, au lieu de 8 avec les DL850E – , de grandeurs mesurées (température, vibrations, accélération, contrainte et fréquence), de bus série supportés (CAN, LIN et SENT), d’alimentation électrique, etc.