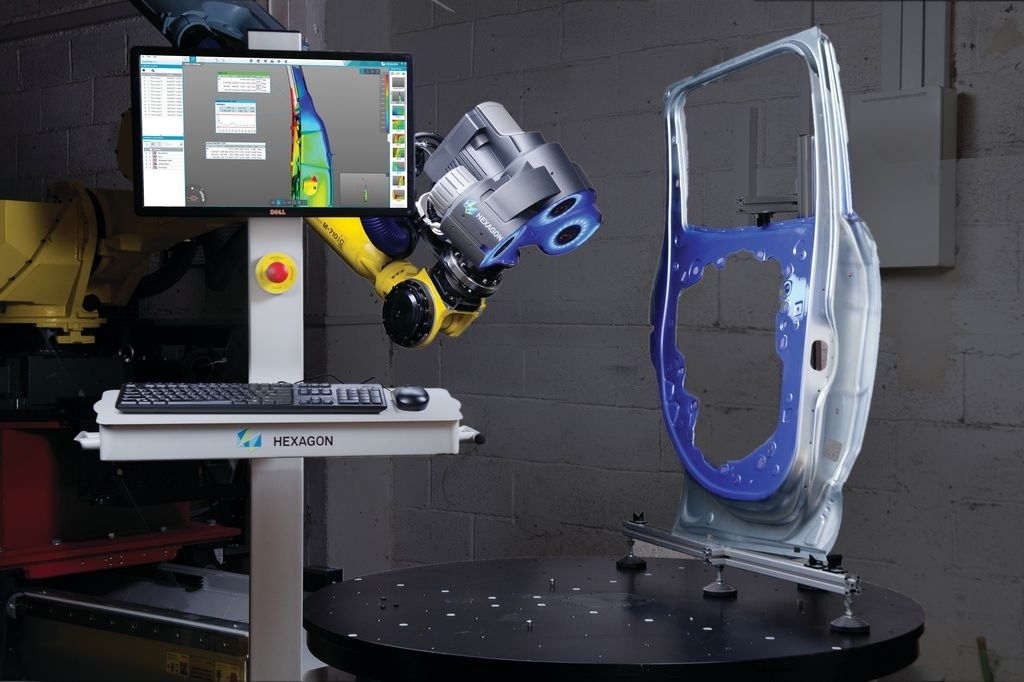

Hexagon Manufacturing Intelligence, la division du groupe Hexagon AB spécialisée en métrologie, vient de lancer la solution de mesure optique 3D automatisée Blaze 600A, conçue pour s’intégrer à des installations robotiques au sein même de l’atelier. Basé sur la technologie de scanner à lumière blanche, cet outil fournit rapidement les données sur les caractéristiques et la surface des objets, se montrant « nettement supérieur aux systèmes antérieurs en termes de précision et de répétabilité », selon le fabricant suédois.

Le Blaze 600A se veut également flexible et propose à cet effet deux configurations de projection et différents paramètres autorisant un large champ de vision. La capture rapide de nuages de points de haute densité, combinée à la technologie de projection améliorée, optimise l’inspection d’une grande diversité de pièces, qu’elles soient brillantes, réfléchissantes, noires ou en matériau composite, sans préparation de surface.

Un autre atout mis en avant par Hexagon, réside dans la capacité de son nouveau système à travailler dans la zone de fabrication afin d’accélérer les opérations d’inspection. Il bénéficie pour cela d’une conception adaptée à la prise de mesures dans des conditions industrielles difficiles, comprenant entre autres la protection des composants optiques par un boîtier rigide et stable en température. De plus, l’acquisition à haute vitesse des données limite la sensibilité aux facteurs extérieurs, tels que les vibrations ou les variations de lumière ambiante.