Le groupe suédois Hexagon, fournisseur de technologies d'information pour les applications géospatiales et industrielles, vient d’annoncer l’acquisition de l’allemand Etalon, pour un montant non précisé. Le suédois renforce ainsi son offre de solutions d’étalonnage dimensionnel.

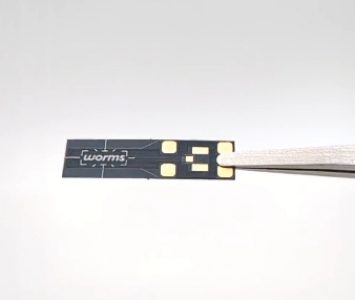

Créé en 2004 en tant qu’essaimage de l’institut de métrologie national allemand PTB et employant environ 25 personnes à Braunschweig (Allemagne), Etalon est un fabricant spécialisé dans les solutions d’analyse géométrique, de surveillance et d’amélioration de la précision des machines-outils, des équipements de mesure, des robots (LaserTracer-NG, par exemple ; voir photographie).

« De plus, cette acquisition est un prolongement naturel de notre stratégie d'usines intelligentes pilotée par les données », ajoute Ola Rollén, président et CEO d’Hexagon.