Le département Génie électrique et informatique industrielle de l’Institut universitaire de technologie (IUT) de Rennes s’est associé avec 21 industriels, à savoir ABB, Actemium Rennes, API, ARSN, BA Systèmes, Clemessy, Electro Ouest, ifm electronic, Interroll, MS Industrie, OET, Omron, Pilz, Phoenix Contact, Siemens, Sick, SPIE, Sterkelec, SMC Pneumatique, SVA Jean Rozé et Syleps, pour construire un projet d’usine école baptisé « Outils de production intelligents ».

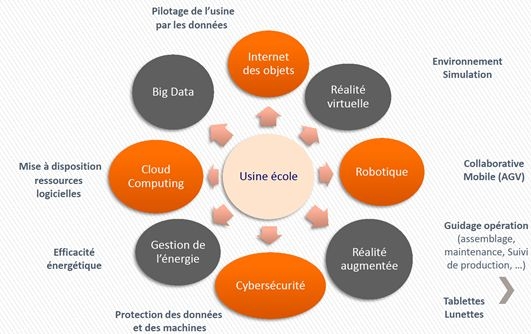

« Cette usine représentera un écosystème industriel centré sur l'outil de production, doté des dernières technologies en matière d'automatisation de process et s’appuyant sur les technologies de l’information et de la communication (TIC) pour collecter et traiter des informations relatives aux processus de production et aux produits dans un objectif de performance industrielle. Il s'agit plus précisément de mettre en place une ligne d'assemblage et de conditionnement digitale intelligente », explique les responsables de l’IUT.

L'usine école se veut être un centre de formation consacrée à l'usine du futur, dédiée à la formation initiale, alternance, continue, à destination des étudiants de niveaux Bac à Bac +5, des salariés et des personnes en reprise d'étude. Les entreprises pourront par ailleurs venir tester la faisabilité d'une nouvelle ergonomie de travail, mettre au point de nouveaux produits ou encore améliorer une technique de production. L’objectif à travers ce projet est de contribuer à revaloriser l’industrie, améliorer l'attractivité des métiers industriels, accompagner les entreprises dans l’innovation et l'amélioration de leur compétitivité par le développement des compétences de leurs salariés.