Pour la 8e édition, Thomas Grenon, directeur général du Laboratoire national de métrologie et d’essais (LNE), a remis jeudi 8 décembre le Prix LNE de la recherche 2016 à Philippe Cassette (voir ci-dessus à droite), en présence de représentants de la direction du LNE, du Laboratoire national Henri Becquerel (LNE-LNHB), de collègues, etc. Rappelons que « le Prix LNE de la recherche distingue des chercheurs contribuant à la réussite et à la réputation scientifique du Réseau Métrologie française que le LNE pilote et de sa propre activité de recherche ».

Docteur en physico-chimie, Philippe Cassette a d’abord été responsable du laboratoire d’étude des transferts de contamination dans les installations nucléaires, à l’Institut de protection et de sûreté nucléaire (IPSN, future entité de l’IRSN), avant de rejoindre le Laboratoire national Henri Becquerel (LNE-LNHB) en 1991. Il a dans un premier temps la responsabilité des mesures primaires d’activité par les méthodes utilisant la scintillation liquide.

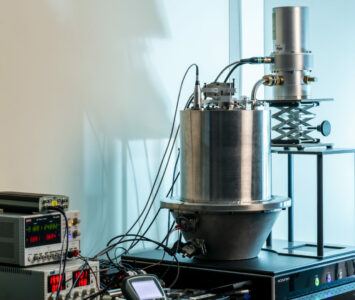

Philippe Cassette a ensuite la responsabilité d’autres techniques de mesure du laboratoire, telles que les mesures primaires et secondaires de gaz radioactifs, de radon et de thoron, les mesures de débit d’émission de sources de neutrons. Les avancées significatives qu’il a apportées dans le développement des instrumentations et des méthodes de mesure associées ont contribué aux bons résultats du LNE-LNHB dans les comparaisons internationales de mesures d’activité et dans le rayonnement scientifique du laboratoire au niveau international. Philippe Cassette a d’ailleurs été nommé par le CEA en tant qu’expert senior en 2004, puis expert international cinq ans plus tard.