Le groupe français Trescal, l'un des principaux acteurs mondiaux dans les services d'étalonnage et de maintenance, vient d’annoncer le rachat du français Acteam Industries et de l’américain Diamond Technical Services (DTS), pour des montants non précisés.

« Les acquisitions d’Acteam Industries et de DTS complètent nos prestations respectivement dans le domaine du couple, avec une expertise multimarques en France et en Europe pour la maintenance et la réparation d’outils d’assemblage, et dans la région de Boston, pour servir les industriels du secteur aéronautique, des sciences de la vie et de l’agroalimentaire », indique Guillaume Caroit (voir photographie), directeur général délégué de Trescal.

Fondée en 2006, Acteam Industries, qui emploie 12 personnes pour un chiffre d’affaires de 2,1 millions d’euros en 2017, propose également des prestations d’étalonnage accréditées Cofrac dans le domaine du couple. La société est en particulier présente dans l’aéronautique, l’automobile, le transport et l’énergie.

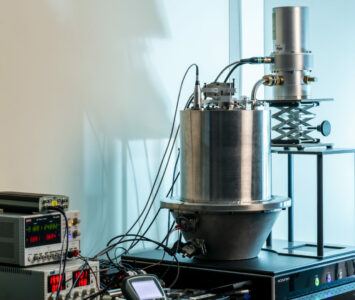

Quant à DTS, l’américain, dont la création remonte à 2003 et qui emploie 23 personnes pour un chiffre d’affaires de 2,5 millions de dollars en 2017, propose des prestations d’étalonnage en laboratoire et sur site. Accrédité ANAB, le laboratoire couvre les domaines dimensionnel, de pression et de température, en particulier dans le cadre de la norme AMS 2750.

Que ce soit Timothy Mullen, le CEO de DTS, ou Christophe Poisson, le fondateur et PDG d’Acteam Industries, tous les deux resteront en fonction pour poursuivre le développement de leur entité respective au sein de Trescal.