Pour ses 20 ans d'existence, le fabricant allemand de caméras industrielles IDS Imaging Development Systems se porte comme un charme. Basée à Obersulm, en Allemagne, Ia société annonce ainsi que son chiffre d'affaires a progressé de 14% en 2016 alors que ses commandes ont parallèlement bondi de 19%. Soit une croissance supérieure à celle du marché et dépassant largement celle annoncée par le VDMA.

IDS y voit le fruit des investissements du groupe et d'une croissance soutenue en Europe et dans la zone Asie-Pacifique. « Les bureaux de représentation ouverts en 2015 aux Pays-Bas et en Corée ont déjà atteint de très bons résultats », précise Jürgen Hartmann, fondateur et propriétaire d'IDS Imaging Development Systems (photo). A noter qu'une nouvelle filiale a été lancée au Royaume-Uni en janvier 2017. Des investissements importants ont été réalisés au siège d'Obersulm, sur le site de production notamment avec, entre autres, la mise en service d'une ligne de production propre pour les composants CMS. La surface du siège social de la société a par ailleurs été doublée en vue de la croissance à venir. Car pour 2017, IDS Imaging Development Systems s’attend aussi à une croissance à deux chiffres.

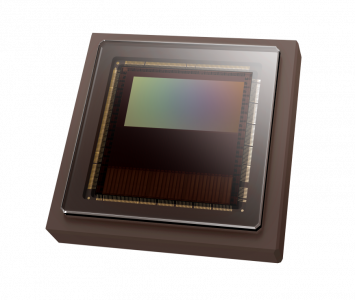

Parmi les caméras lancées récemment par la société, notons la présence de modèles avec interface USB 3.1, de caméras GigE et de la série de caméras 3D très flexibles Ensenso X. En plus de la suite logicielle maison IDS Software Suite, les futurs modèles de caméras seront aussi offerts avec la norme GigE Vision ou USB3 Vision.

IDS emploie actuellement environ 220 employés et compte des filiales aux États-Unis, au Japon et au Royaume-Uni, de même que des bureaux de représentation en France, aux Pays-Bas et en Corée.