Innovation chez Endress + Hauser qui propose la technologie deux fils pour un débitmètre à ultrasons sur manchette. Avec une précision de ± 0,3 %.

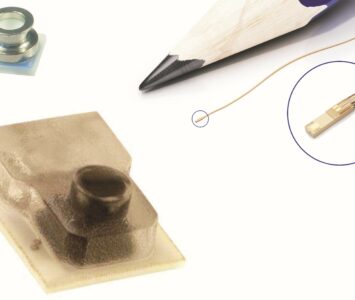

Les capteurs de process utilisent pour la plupart une technique deux fils, pour à la fois acheminer l’alimentation et transmettre la mesure. Pour cela, le 4-20 mA est de loin le plus répandu. Les bus de terrain de process (Profibus PA et Foundation) n’ont pas remis en cause ce principe. Mais le principe du “2 fils” a volontairement été limité aux faibles intensités et aux faibles tensions et il n’est applicable qu’aux capteurs ayant une consommation relativement faible. Pour les autres, il faut prévoir une alimentation séparée, donc deux fils supplémentaires. Avec la diminution de la consommation des composants électriques, certains capteurs autrefois en “4 fils” ont pu passer en “2 fils”. C'est le cas pour certains débitmètres électromagnétiques. Aujourd'hui, c'est le tour des débitmètres à ultrasons. « Nous sommes passés d'une consommation électrique de 5 watt pour du 4 fils à une consommation de 100 mW pour du 2 fils (avec une alimentation en 24 V et une intensité de 4 mA) », explique Christian Knecht, responsable produit chez Endress + Hauser. Le Prosonic Flow F est un capteur à ultrasons multicorde, 2, 3 ou 4 paires de capteurs fixés sur une manchette en acier inoxydable avec raccordement process par brides. Pour réduire le besoin en énergie, le fabricant a travaillé sur l'excitation des capteurs piézoélectriques. « Nous sommes les pionniers des détecteurs de niveau par lames vibrantes et nous avons donc une grande maîtrise de ce type de capteurs, explique M. Knecht. Nous sommes capables d'exploiter leurs vibrations sans être obligé de les exciter souvent ».

L'objectif du fournisseur est d'amener la technologie à ultrasons sur des process avec la même facilité d'installation, le même encombrement réduit qu'un débitmètre électromagnétique, mais là où un électromagnétique ne peut pas aller, par exemple lorsque le fluide est trop peu conducteur comme pour des dérivés d’hydrocarbures ou les solvants.

Pour faire aussi bien, ou presque, qu'un capteur électromagnétique, Endress + Hauser a également cherché à améliorer les performances métrologiques. Les 4 paires de cordes assurent un balayage de la distribution de vitesse dans la section de mesurage du capteur. Ceci permet non seulement de réduire la longueur droite requise en amont à 5 fois le diamètre nominal mais aussi d'atteindre une précision de mesure meilleure que 0,5 % de la valeur mesurée ou 0,3 % en standard. Ces performances sont également dues aux améliorations apportées à la construction du tube de mesure. « Nous avons étudié de manière très précise les déformations. Le tube est moulé et nous savons placer les capteurs ultrasoniques avec une grande précision », précise M. Knecht. Ceux-ci sont soudés au corps, ce qui permet une construction sans aucun joint.

Pour l’installation en zone explosive, l’appareil peut disposer d’un mode de protection anti-déflagrant ou à sécurité intrinsèque.

Accueil » Instrumentation » Instrumentation de process » Le débitmètre à ultrasons se connecte en 2 fils

Dans la même rubrique

Lecture offerte

Le 17/06/2025 à 18:36 par Sophie Eremian

Omron lance de nouveaux capteurs de pression

Les capteurs E8Y-L sont destinés à plusieurs applications de contrôle de processus industriels et de surveillance des équipements. (suite…)

Lecture offerte

Le 18/04/2025 à 14:49 par Sophie Eremian

Contrôleur de pression portable hybride

La base de pression PV624 de Druck et son système d’étalonnage modulaire Genii combine les avantages de la génération manuelle…

Lecture offerte

Le 17/04/2025 à 8:55 par Camille Paschal

Le détecteur de niveau à lames vibrantes de Wika homologué EHEDG

Wika Instruments a élargi sa gamme de produits dans le domaine de la mesure de niveau. (suite…)

Lecture offerte

Le 03/04/2025 à 10:48 par Camille Paschal

Amsys présente ses capteurs de pression biocompatibles

La société allemande Amsys, spécialiste de la technologie des capteurs pour le domaine médical, commercialise des capteurs de pression biocompatibles…