La solution Vast Performance de Carl Zeiss intègre deux fonctions originales destinées à réduire la durée du scanning et le temps nécessaire à la permutation du stylet sur les machines 3D.

En lançant le kit Vast Performance, Carl Zeiss s’adresse aux utilisateurs de machines 3D qui cherchent à réduire la durée des cycles de mesure. Cette solution comprend en effet deux fonctions inédites, FlyScan et QuickChange, qui offrent d’importants gains de temps lors des opérations de scanning 3D.

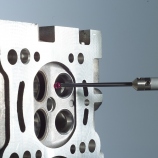

La fonction FlyScan (scanning à la volée) est destinée à mesurer rapidement une surface discontinue, comportant des reliefs et des contours irréguliers. Pour cela, le capteur “survole” la surface de la pièce en passant au-dessus des trous (entre les dents des engrenages ou sur des alésages, par exemple). Cette fonction est dérivée du “scanning actif*”, une technologie que le fabricant a mise au point et brevetée en 1991. « En détectant la flexion du stylet, la tête de mesure identifie tous les manques de matière. Elle adapte alors son mouvement pour les survoler et poursuivre les mesures une fois qu’elle détecte à nouveau la surface de la pièce », explique Florence Lapeyre, responsable marketing de la division Métrologie industrielle.

Un contrôle 3D plus rapide

Grâce à cette fonction, le palpeur n’effectue aucun détour pour éviter les irrégularités de la surface. Il réalise le contrôle en un seul passage, suivant une trajectoire continue sur tout le contour de la pièce. Conséquence, « un gain de temps de l’ordre de 40 % sur la durée du scanning, sans que cela n’affecte le résultat de la mesure », précise Florence Lapeyre. La trajectoire du palpeur est aussi plus simple à programmer, puisqu’il est inutile de spécifier le début et la fin de chaque manque de matière. Il est aussi possible de définir la trajectoire avec le modèle CAO de la pièce. Enfin, malgré la rapidité du contrôle, il n’y a pas de perte d’informations par rapport à un scanning traditionnel. La tête peut collecter un grand nombre de points (un tous les 16 micromètres), pour caractériser finement la surface étudiée. Les applications concernent toutes les pièces complexes comportant des alésages, gorges ou dentures : boîtes de vitesses, rotors de pompe, broches, pièces de carrosserie, culasses, enjoliveurs, etc. La tête est alors utilisée pour réaliser un contrôle de forme ou dimensionnel (mesure de diamètre intérieur ou extérieur, circularité, numérisation 3D, etc.).

L’autre avancée mise au point par Carl Zeiss réside dans la fonction QuickChange. Celle-ci assure un changement plus rapide du palpeur au cours du cycle de mesure. Le contrôle de pièces complexes nécessite en effet d’utiliser plusieurs configurations de palpeurs (avec des stylets de forme et de longueur différentes). Même si le changement est automatique, il nécessite toujours d’interrompre le contrôle : la tête se déplace jusqu’au râtelier, charge le nouveau palpeur, puis retourne à la pièce pour reprendre les mesures. « En optimisant la mécanique de la machine (notamment les systèmes de guidage linéaire) et en utilisant des stylets plus légers, la tête effectue ces opérations beaucoup plus rapidement, indique Florence Lapeyre. Le changement du stylet ne prend plus que 13 secondes, contre 33 secondes sans la fonction QuickChange. » C’est donc 20 secondes de gagnées pour chaque opération… et beaucoup plus si le cycle de mesure nécessite plusieurs allers-retours entre la pièce et le râtelier.

Le kit Vast Performance comprend une tête de mesure dotée des deux fonctions, ainsi qu’une remise à jour du logiciel Calypso. Elle s’adapte aux machines à mesurer des gammes Prismo, GageMax, Accura II et CenterMax.

Marie-Line Zani-Demange

*Le scanning actif, breveté par Zeiss, assure une compensation de la flexion du stylet en présence d’un relief de la pièce. Il permet d’obtenir de larges plages de scanning sans modifier la trajectoire des axes de la machine.