Renishaw introduit une nouvelle version du Ballbar, un outil de diagnostic destiné à tester les performances des machines-outils. Parmi les fonctionnalités de ce modèle, une connexion radio autorisant les tests “porte fermée”, pour plus de sécurité.

Dans le principe, il n’y a pas de grands changements. Le Ballbar QC20-W, que Renishaw a présenté lors du dernier salon Industrie à Paris, est le successeur du QC-10. Comme lui, il s’adresse aux constructeurs, utilisateurs finaux et spécialistes du rétrofit des machines-outils. Et son objectif est le même: offrir un moyen simple et rapide pour contrôler périodiquement les performances des machines-outils avant de procéder à l’usinage des pièces. Un moyen, donc, de prévenir d’éventuels problèmes liés à la mise au rebut de pièces non-conformes ou à des temps d’arrêt imprévus…

A y regarder de plus près, la version QC20-W possède pourtant des fonctionnalités inédites. Premier atout, une connexion sans fil par Bluetooth (expliquant la lettre W pour Wireless). La communication radio n’est pas un simple “gadget” ajouté au Ballbar, mais un moyen d’accroître la sécurité des opérateurs. « Les machines-outils étant de plus en plus rapides, il devient impératif de pouvoir fermer les portes de séparation dès qu’elles sont en fonctionnement. Avec une connexion filaire, les tests étaient réalisés avec des portes ouvertes », indique Louis Gonzalez, directeur général de Renishaw France. Pourquoi avoir choisi Bluetooth ? « Il nous fallait un protocole standard, simple à mettre en œuvre, et assez robuste pour fonctionner dans l’environnement de la production », poursuit Frank Schulze, responsable produits calibration chez Renishaw.

Des tests beaucoup plus rapides

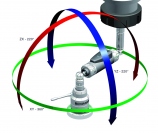

La version QC20-W offre aussi la possibilité de réaliser un diagnostic complet sans avoir à repositionner le Ballbar au cours du test. Pour mieux comprendre, il faut revenir au principe de la mesure. Rappelons que le Ballbar s’installe entre deux rotules magnétiques, l’une solidaire du porte-outil, l’autre de la pièce à usiner. Lors du test, l’extrémité du Ballbar liée au porte-outil “pivote” autour du support lié à la pièce en décrivant des cercles. C’est grâce à ce mouvement que le capteur situé dans le Ballbar (et le logiciel d’analyse associé) détecte d’éventuels écarts de circularité, qui caractérisent ensuite plusieurs défauts spécifiques de la machine-outil.

Pour effectuer un cercle dans le plan vertical, il était jusqu’à présent impossible de traverser l’axe du pivot central. Il fallait alors démonter le pivot, et utiliser un autre support avant de poursuivre le test. « Avec le QC20-W, il est possible d’effectuer les tests sur un arc “partiel” de 220 °, y compris dans les plans traversant l’axe du pivot central. On n’est donc plus obligé de repositionner le Ballbar pour obtenir une mesure dans les trois plans orthogonaux », explique Frank Schulze. Les tests sont donc beaucoup plus rapides.

Le logiciel d’analyse fournit un diagnostic de la machine-outil en étudiant une quinzaine de paramètres (déviations circulaires et radiales, perpendicularité, etc.). Il est possible de suivre l’évolution de chaque paramètre sur une période donnée, et d’afficher un tracé de ces tendances afin de programmer les prochaines interventions de maintenance. En somme, « le logiciel établit un “dossier médical” complet de la machine-outil », résume Frank Schulze. Le diagnostic est disponible suivant les normes ISO 230-4 : 2005 et ASME B5.54-2008 (ainsi que leurs versions antérieures).

Accueil » Vision industrielle » Un outil sans fil pour contrôler les machines-outils en toute sécurité

Dans la même rubrique

Lecture offerte

Le 19/06/2025 à 18:52 par Sophie Eremian

Optoprim Group devient Atlensys

Le groupe Optoprim, acteur des technologies laser et photonique, devient Atlensys. (suite…)

Lecture offerte

Le 19/06/2025 à 17:28 par Camille Paschal

Lynred - NIT dévoile sa nouvelle caméra SWIR linéaire haute performance

Lynred, spécialiste des technologies d’imagerie infrarouge (IR), et sa filiale New Imaging Technologies (NIT), annoncent le lancement de LiSaSWIR, une…

Lecture offerte

Le 13/06/2025 à 9:23 par Sophie Eremian

Caméra ultra-compacte

IDS présente la caméra ultra-compacte uEye EVS conçue avec les technologies de Prophesee et Sony pour les applications nécessitant un…

Lecture offerte

Le 10/06/2025 à 17:38 par Charlotte Huguerre-Cousin

RS France conclut un partenariat avec AFIM

Cette collaboration a pour objectif de faciliter l’accès à l’ensemble des solutions de maintenance proposées par RS France auprès de…