Dans le traitement des eaux usées, l'utilisation d'une presse à boues repose généralement sur deux procédés : la compression et le rinçage. Ces deux applications soumettent le moteur d'entraînement à des contraintes diverses.

E tablir la bonne spécification pour un système d'entraînement, et plus particulièrement pour un moteur électrique, est une tâche relativement simple pour des applications à vitesse constante. Cette tâche devient toutefois légèrement plus complexe dès lors que l'on applique cette spécification à des cas d'usage impliquant différentes vitesses, ainsi que des directions et des charges diverses. Qui plus est, la formulation de calculs théoriques n'est qu'un point de départ : pour démontrer la véritable crédibilité de l'équipement dans une application donnée, il est nécessaire de le mettre à l'épreuve dans des situations réelles. Conscient de cette nécessité, Bauer Gear Motor, filiale du groupe Altra Industrial Motion Corporation et l'un des principaux constructeurs de solutions pour motoréducteurs à l'échelle mondiale, a décidé de démontrer les avantages des moteurs synchrones à aimants permanents (PMSM ou

Appliqué au traitement des eaux usées

Une partie des procédés du traitement des eaux usées comporte la déshydratation des boues, afin d'assurer le transport efficace des matières solides dans des installations où elles seront transformées en engrais, tandis que le retraitement des liquides a lieu sur place. Un des équipements de ce procédé utilise un moteur de 2,2 kW pour assurer la rotation d'une vis d'Archimède conique qui effectue la compression des boues pour en extraire la composante liquide. C'est ici même que Bauer a installé son moteur de démonstration (

L'utilisation d'une presse à boues repose généralement sur deux procédés – la compression et le rinçage – qui soumettent le moteur d'entraînement à des contraintes diverses. Au cours de la compression, qui représente la majeure partie du procédé, le moteur fonctionne à une vitesse faible, comprise entre 10 et 20 Hz sur le convertisseur de fréquence. La charge sur le moteur est tributaire de la teneur en humidité requise par l'exploitant de l'installation. À titre indicatif, elle est de l'ordre de 70 % de la charge nominale. Cette charge pourra augmenter au démarrage en raison, d'une part, de l'inertie de la vis qui doit être surmontée et, d'autre part, de la boue qui a séché à l'intérieur de la presse. Au bout de plusieurs cycles de compression des boues, il est nécessaire de nettoyer la vis et le tamis, ce que l'on effectue en inversant le sens de rotation du moteur d'entraînement, pour rincer les composants internes. Au cours de cette phase de rinçage, la charge sur le moteur est relativement faible (de l'ordre de 35 % de la charge nominale), mais la vitesse augmente fortement, atteignant 59 à 80 Hz.

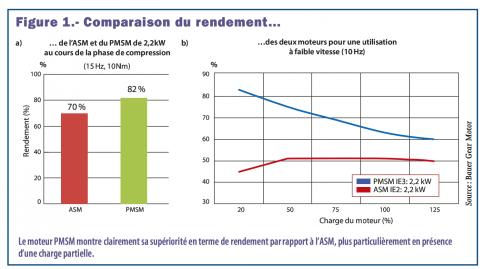

Dans un premier temps, un moteur asynchrone IE2 de 2,2 kW a été installé sur la presse à boues, le convertisseur de fréquence Danfoss étant configuré pour enregistrer l'intégralité des données sur la vitesse, la charge et le rendement, qui peuvent alors être reproduites sous forme de graphique pour effectuer une analyse. Dans un deuxième temps, après la collecte d'une quantité significative de données, le moteur asynchrone a été remplacé par un PMSM IE3 de 2,2 kW, en le configurant pour la même application sur la presse à boues. Là encore, on a procédé à la collecte des données et à leur reproduction sous forme de graphique, en vue d'analyses et de comparaison des performances avec le moteur asynchrone précédemment utilisé. Les résultats initiaux ont démontré très clairement que le rendement du moteur synchrone à aimants permanents, qui avait été réglé pour une vitesse de 15 Hz et une charge de 10 Nm, est très supérieur à celui de l'ASM au cours du cycle de compression, comme l'indique le graphique représenté en figure 1a. Les données ont également permis d'effectuer une comparaison entre les deux types de moteurs en augmentant leur charge et pour une vitesse réduite à 10 Hz. Là encore, cette comparaison indique clairement la supériorité du PMSM, dont le rendement opérationnel est nettement supérieur, plus particulièrement en présence d'une charge partielle, comme l'illustre la figure 1b. Lors du cycle de rinçage, l'ASM est égale-ment moins performant par rapport au PMSM du fait de la charge partielle.

Pour mieux illustrer le rendement global de chaque moteur, il est représenté sous forme d'un graphique tridimensionnel, où l'on trace le relevé en fonction de la charge et de la vitesse. Les figures 2a et 2b, qui illustrent respectivement le rendement de l'ASM et celui du PMSM, parlent d'elles-mêmes, plus particulièrement pour les faibles vitesses et les charges partielles. Cette différence de rendement se traduit bien évidemment par des économies financières – comme dans l'exemple donné en figure 3 – économies qui influencent fortement le coût total de possession (TCO,

La nouvelle gamme de moteurs de Bauer Gear Motor a été développée en prévision de la nouvelle classification IE4, et dans le but d'apporter aux clients des équipements optimaux sur le plan du rendement. La large plage de réglages de vitesses, ainsi que le rendement élevé dans la plage des gammes partielles simplifient considérablement la tâche des ingénieurs au niveau de la conception, étant donné qu'un surdimensionnement n'influe pas dans une grande mesure sur le rendement. En outre, la technologie du PMSM permet de réduire considérablement le nombre de variantes. En effet, du fait qu'il est en mesure de couvrir de 3 à 5 moteurs ASM, un moteur PMSM offre aux clients une diminution de ses frais de stockage et une réduction du nombre de moteurs différents.

Markus Kutny, spécialiste produit pour la gamme de moteurs synchrones à aimants permanents de Bauer Gear Motor Article adapté par Pascal Coutance