Un monde numérisé et automatisé donne l'occasion de connecter les personnes, les machines et les systèmes. Pour les fabricants, cela procure plusieurs avantages tels que, par exemple, une meilleure efficacité de production et la possibilité de réaliser une maintenance préventive. Siemens Financial Services (SFS) a interrogé des fabricants et des consultants experts en gestion afin de comprendre les obstacles associés à cette transition vers l'Industrie 4.0 (1) –ou industrie du futur– et les moyens de les franchir.

La transformation vers l'Industrie 4.0 dans la pratique

Les principaux fabricants et consultants spécialisés en gestion qui ont été interrogés dans le cadre de cette étude reconnaissent désormais largement que la plupart des industriels ont un besoin impérieux de digitaliser et d'automatiser leurs opérations (2) .Àterme,l'univers digitalisé et automatisé idéal de l'Industrie 4.0 est un monde où les individus, les machines et les systèmes sont tous reliés par voie numérique. C'est un monde où la technologie s'adapte ou se réajuste automatiquement pour améliorer l'efficacité, la qualité ou la personnalisation. Il donne la capacité d'effectuer la maintenance de façon préventive en vue d'améliorer la durée d'exploitation. C'est un environnement dans lequel de puissantes données numériques circulent de manière fluide au sein des organisations et entre différentes entités. C'est également un monde qui établit une culture de la collaboration dans laquelle les groupes travaillent ensemble tout au long de la chaîne d'approvisionnement, en vue de bâtir de meilleurs écosystèmes industriels qui sont plus productifs (3) .Cependant, pour parvenir à une transformation totale vers une Industrie 4.0 optimale, il est préférable d'observer différentes étapes plutôt que de produire un changement massif et soudain. Malgré le rythme effréné du développement de produits et de la croissance des marchés dans un secteur manufacturier digitalisé (4) ,les directeurs expérimentés savent qu'ils risquent une interruption dangereuse de leur activité s'ils vont trop loin et évoluent trop vite, sans avoir mis fermement en place des mesures de contrôle de la qualité et du retour sur investissement. La réflexion a donc évolué et il ne s'agit plus d'aborder la question de la nécessité de la digitalisation et de l'automatisation, mais de comprendre comment les organisations se frayent un chemin vers l'Industrie 4.0 dans la pratique (5) .Afindedécrireles passerelles fonctionnelles vers l'Industrie 4.0, Siemens Financial Services a interrogé des industriels du secteur manufacturier et des consultants spécialisés en gestion dans onze pays à travers le monde (6) sur les difficultés que rencontrent les industriels dans leur processus de transition vers le modèle Industrie 4.0 : quelles sont les principales difficultés de la digitalisation et de l'automatisation en pratique? Quelles sont les interrelations entre ces difficultés? S'agit-il de difficultés techniques ou culturelles? Comment développer une stratégie efficace ? Quelles sont les compétences nécessaires à chaque étape du développement? Et surtout, comment est financée cette transition et quelles sont les implications en termes de retour sur investissement? La section suivante de ce rapport présente les six principaux défis à relever, tels que les répondants de l'enquête les ont classés. Cette section analyse ensuite le point de vue des répondants en ce qui concerne les bonnes pratiques à mettre en œuvre, concrètement, pour relever ces défis : quelles informations et connaissances doivent être rassemblées pour créer une stratégie et un plan viables? Quelles sont les questions que les industriels devraient se poser lorsqu'ils abordent, en pratique, le virage numérique? Quels sont les principaux domaines dans lesquels l'organisation doit procéder à une auto-évaluation objective? Quels processus opérationnels, approches de management, stratégies de financement et facteurs culturels doivent être modifiés?

Méthodologie

Plus de soixante fabricants et consultants experts en gestion ont été interrogés par téléphone en octobre et novembre 2017. Ils ont été invités à identifier leurs principaux défis (classés par ordre d'importance) face à la digitalisation et l'automatisation dans la pratique et sur les interrelations entre ces défis. Par ailleurs, ils ont été invités à expliquer comment mettre en œuvre une stratégie efficace, à détailler les compétences requises et le mode de financement de la stratégie afin de générer le meilleur retour sur investissement. Les interrogés étaient originaires des pays suivants: Chine, France, Allemagne, Inde, Pologne, Russie, Espagne, Suède, Turquie, Royaume-Uni et États-Unis. |

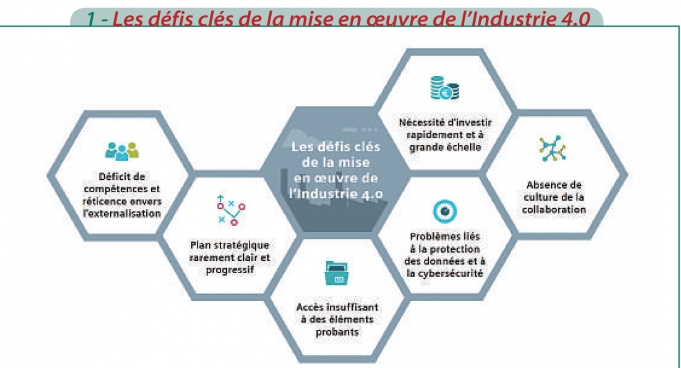

Dans les domaines de la production, de la maintenance et de l'analyse, les industriels interrogés dans le cadre de cette étude ont identifié six défis clés à relever pour réussir le virage numérique, les deux les plus cités étant le déficit de compétences numériques et l'accès à un financement.

Les défis clés de la mise en œuvre de l'Industrie 4.0

Les personnes interrogées aux quatre coins du monde ont été invitées à identifier les principaux défis de la mise en œuvre de l'Industrie 4.0 (la digitalisation et l'automatisation) dans leur secteur, dans leur pays et/ou au sein de leur propre entreprise (

Défi n°1 : Les compétences numériques

Le principal problème mentionné concernait les compétences numériques. Les répondants ont clairement défini trois principaux domaines de compétences numériques où le déficit (7) se fait déjà ressentir. Le premier domaine de compétences a trait aux connaissances de la production numérique, qui permettent au personnel opérationnel d'interpréter les informations des machines et les données de performance qui sont présentées dans les tableaux de bord portables, et d'agir en conséquence. Le second domaine de compétences le plus mentionné est la maintenance numérique, c'est-à-dire la capacité des ingénieurs à assurer la maintenance d'équipements et de systèmes d'exploitation numériques complexes. Le troisième domaine où les compétences numériques font défaut concerne l'analyse opérationnelle et stratégique, soit la capacité d'interpréter le volume considérable de «mégadonnées» générées par un environnement entièrement digitalisé, notamment les données de production, les données de la chaîne d'approvisionnement, les données du marché et les données financières, en vue de constituer une base de connaissances précieuse à partir de laquelle les informations peuvent être interprétées pour améliorer la compétitivité. Parallèlement à l'accroissement du déficit de compétences, les répondants ont également souligné la nécessité de favoriser l'externalisation pour répondre à certains besoins grandissant en termes de compétences numériques. Les commentaires étaient notamment axés sur l'analyse des données complexes car les répondants s'attendent à avoir beaucoup de mal à attirer les personnes compétentes dans ce domaine au sein de leur entreprise, à les retenir et à les rémunérer. De ce fait, les personnes interrogées anticipent également une croissance du domaine émergent de l'analyse des données de production.

Les entreprises de fabrication et les consultants en gestion qui ont été interrogés pour cette étude étaient catégoriques sur un point très important : l'établissement d'un plan durable vers l'Industrie 4.0 ne peut se réduire à une unique formule simpliste.

Défi n°2 : accéder à un financement à l'échelle de l'investissement

Le second défi le plus important dans l'adoption de l'Industrie 4.0 est, selon les répondants, la nécessité d'accéder à un financement à l'échelle d'un investissement progressif dans des plateformes technologiques numériques et automatisées. Même lorsqu'il est possible de faire appel à des mécanismes de modernisation ou que la transformation peut s'étaler en plusieurs séries d'étapes logiques, le rythme et l'ampleur de l'investissement restent souvent considérables (8) .Une partie des répondants a utilisé l'expression «investissement lourd» pour décrire cette caractéristique. Toutes les personnes interrogées pensent que sans un financement externe viable et adapté, les industriels ne peuvent pas acquérir la technologie digitale nécessaire à une transformation numérique efficace. Les critères de financement ont été classés au deuxième rang des difficultés les plus importantes dans la transition vers l'Industrie 4.0 (9).Alors que de nombreux industriels ont une vision claire de la tech-nologie requise pour atteindre l'Industrie 4.0, la question est de savoir quel moyen financièrement viable permettrait de l'acquérir de façon à rester compétitif dans le monde de l'Industrie 4.0.

Défi n°3 : créer une culture de la collaboration

Après le financement et les compétences, les répondants ont classé l'établissement d'une culture de la collaboration comme le troisième défi le plus important à relever. Cet aspect est perçu comme un défi clé dans le secteur manufacturier (10) dans lequel les frontières entre les différents rôles et responsabilités sont traditionnellement très marquées. Aujourd'hui, l'Industrie 4.0 crée un environnement interconnecté où de multiples points de vue (ingénierie, production, logistique, finance, ventes, développement de produits, etc.) peuvent être conjugués et pris en compte en parallèle pour identifier les améliorations potentielles ou les opportunités commerciales. Le fait de pouvoir travailler de façon collaborative avec d'autres fonctions et avec des prestataires externes est désormais considéré comme une compétence clé en soi, et certaines organisations investissent activement dans une formation spécifique. L'étendue de la collaboration soulève également des questions de confiance. Dans une chaîne d'approvisionnement traditionnelle caractérisée par la concurrence, les acheteurs veulent payer le moins cher possible et les fournisseurs veulent faire payer le plus possible. L'équilibre entre ces deux positions peut être bouleversé si le fournisseur et l'acheteur partagent leurs données de production et de performance en toute transparence. Dans ce cas, le fournisseur pourrait craindre que cette transparence génère une pression à la baisse sur les prix. Les répondants de cette étude ont souligné que la digitalisation avait commencé des discussions sur de nouveaux modèles économiques dans lesquels la transparence collective du côté des fournisseurs concordait avec l'assurance d'un engagement contractuel à plus long terme du côté des acheteurs.

Défi n°4 : protection des données et cybersécurité

L'Internet des objets (IoT) est un outil essentiel pour connecter les individus, les machines et les systèmes au sein de l'Industrie 4.0. Cependant, la circulation, sur Internet, de grands volumes d'informations sensibles au point de vue de la concurrence augmente les besoins en termes de protection des données et de cybersécurité. Bien que l'intégralité des répondants ait fait remarquer que la sécurité de l'information était une question commune à toutes les entreprises modernes qui exécutent des applications sur le cloud, le sujet reste une préoccupation centrale (11) ,entermes de perturbation des opérations due au piratage ou en termes d'exposition des informations commerciales sensibles. Plus de la moitié des répondants pensent que les préoccupations liées à la sécurité de l'information ont de fortes chances de donner naissance à un futur marché spécialisé dans les services sécurisés de partage de données. Plusieurs personnes interrogées ont fait une comparaison avec les entreprises existantes de partage sécurisé de données, telles que les agences de renseignement commercial, qui permettent aux participants de fournir des données au sein d'un environnement anonymisé et de bénéficier d'informations partagées sans crainte de perte,d'exposi-tion ou d'identification.

Thierry Fautré, président de Siemens Financial Services France

“

Défi n°5 : accéder à un éventail complet d'éléments probants

Bien que les industriels interrogés pour cette étude semblent savoir clairement quelles solutions technologiques de l'Industrie 4.0 ils ont besoin d'acquérir, la plupart soulignent que le manque d'éléments probants disponibles freine les décisions d'investissement dans leur secteur. L'expression « éléments probants » fait référence à des études de cas axés sur l'investissement d'industriels dans une technologie de l'Industrie 4.0 et illustrant clairement l'ampleur de l'investissement et la période de retour sur investissement. Certains fournisseurs ont rassemblé et publié des études de cas détaillées dans divers domaines du secteur manufacturier, mais l'ensemble des domaines de la fabrication n'est pas toujours couvert. Un cer-tain nombre d'études de cas, de descriptions d'initiatives industrielles et autres démonstrations de faisabilité (12) extraites de diverses poches d'excellence sont accessibles au public. Ces documents peuvent décrire le retour sur investissement d'une entreprise ou présenter les mécanismes de financement qui facilitent les investissements progressifs des industriels dans une technologie digitale et qui rendent ces investissements viables (13) .Néanmoins, les personnes interrogées s'accordent à dire que l'éventail d'éléments probants doit être plus vaste pour aider les entreprises à investir avec confiance, en calculant, de façon fiable, les bénéfices commerciaux et avantages concurrentiels escomptés. En ce qui concerne ce dernier point, plusieurs personnes interrogées ont demandé aux fournisseurs de technologies et aux financiers spécialisés de créer une bibliothèque mondiale d'éléments probants si possible anonymisés,qui soit plus complète afin d'augmenter et d'accélérer les décisions d'investissement dans l'Industrie 4.0 dans tous les domaines du secteur manufacturier.

Défi n°6 : compétences spécialisées en gestion stratégique et en planification

Enfin, parmi les défis essentiels que pose la transition vers l'Industrie 4.0, on relève la question des capacités spécialisées en gestion stratégique et en planification, qui sont nécessaires pour définir une vision et une stratégie. En fin de compte, celles-ci se traduisent par un plan d'action qui peut être mis en pratique au niveau opérationnel.Alors que les répondants ont souligné le fait que les conseils d'administration de la quasi-totalité des industriels étaient conscients de la nécessité impérieuse de digitaliser et d'automatiser les processus, ils sont trop peu nombreux à avoir converti cette constatation en un plan stratégique clair et progressif. Les gouvernements rencontrent le même problème et la faiblesse de la planification se ressent au niveau de la politique nationale, selon l'UE (14) .La planification englobe les méthodes d'évaluation des bénéfices commerciaux générés dans chaque phase d'investissement. Ces méthodes sont organisées au sein d'un processus garantissant une évaluation de chaque phase, notamment en termes de répercussions sur les phases suivantes et de mise en œuvre des ajustements adaptés. Les industriels précurseurs ayant établi un programme progressif et flexible vers l'Industrie 4.0 y sont souvent parvenus en créant un groupe de collaboration avec des entreprises similaires, des consultants en gestion et des financiers spécialisés qui, ensemble, ont développé une vision claire des solutions concrètes et des possibilités, et en prenant en compte la gestion des risques.

Créer un plan durable vers l'Industrie 4.0

Les entreprises de fabrication et les consultants en gestion qui ont été interrogés pour cette étude étaient catégoriques sur un point très important: l'établissement d'un plan durable vers l'Industrie 4.0 ne peut se réduire à une unique formule simpliste.Les situations,la maturité numérique,les dynamiques des marchés, les capacités d'encadrement, le vivier de compétences et la capacité financière de chaque entreprise sont différents.Les répondants conviennent qu'une approche cohérente, une méthodologie, qui analyse un certain nombre d'aspects de l'entreprise est fondamental pour établir un plan durable pour la digitalisation et l'automatisation. Les plans de transformation les plus efficaces,constatent les personnes interrogées, sont ceux qui reposent sur un processus progressif intégrant l'essai, l'apprentissage, la révision et l'amélioration. La méthodologie qui émerge de cette étude reflète un consensus parmi les répondants concernant six domaines clés pour effectuer une auto-évaluation: évaluer les obstacles, évaluer les opportunités,mesurer l'efficience,recruter et former les personnes compétentes,développer le management dans un environnement numérique et faire appel à un financement stratégique intégré. Les répondants ont répertorié les questions types à se poser dans chacun de ces domaines.Trois types d'informations particulièrement intéressantes ressortent également de l'ensemble de leurs réponses.

Étudier simultanément les solutions financières et le développement stratégique au cours de l'étape préalable

L'élément le plus intéressant est probablement le nouveau regard sur le financement, qui a été mis en évidence par les personnes interrogées. Dans l'absolu, il s'agit d'aborder la question du financement en amont de la chaîne stratégique dès le tout début du développement de la stratégie et du plan. En d'autres termes, au lieu de définir une solution technique puis d'étudier les solutions de financement potentielles, la nouvelle approche consiste à intégrer la question du financement dans les étapes consacrées à la conception et à l'établissement d'une stratégie d'acquisition d'une solution technologique (

Créer des indicateurs concrets pour chaque phase du plan

Il est impératif de toujours calculer le retour sur investissement obtenu dans chaque phase du plan progressif vers l'Industrie 4.0. Les répondants évoquent la difficulté que cela représente, mais également la nécessité absolue de mettre en place des indicateurs financiers tangibles. Sans cette approche rigoureuse, il n'est pas possible d'évaluer clairement la réussite ou l'échec de chaque phase du plan. De plus, l'accès aux mécanismes de financement flexibles pour acquérir une technologie de l'Industrie 4.0 repose de plus en plus sur les résultats commerciaux escomptés. Les résultats mesurables peuvent être des économies d'énergie, des gains de productivité (baisse des prix, augmentation des ventes, augmentation des marges), un renforcement de la compétitivité ou de la rapidité de développement de produits, une amélioration de la réactivité sur les marchés, etc. Par ailleurs, la mesure des résultats devrait reposer sur un travail collaboratif entre les différents services internes, par exemple, entre le fournisseur et l'acheteur ou entre le financier et le fournisseur de technologie. Cela permet à tous les acteurs à la fois de contribuer à la me-sure de la réussite et de s'engager à atteindre les résultats escomptés.

La réflexion a évolué : il ne s'agit plus d'aborder la question de la nécessité de la digitalisation et de l'automatisation, mais de comprendre comment, dans la pratique, les organisations se frayent un chemin vers l'Industrie 4.0

Développer les compétences numériques au niveau du personnel de direction

L'une des principales difficultés de la transition vers l'Industrie 4.0 qui a été évoquée concerne le recrutement et le développement de personnel compétent dans le domaine numérique. Les membres du personnel d'encadrement sont également concernés par cette question puisqu'ils doivent comprendre l'environnement digital pour diriger correctement une entreprise de l'Industrie 4.0. Étant donné que dans la plupart des organisations, les membres de la direction ont tendance à avoir de l'expérience, et par là même un certain âge, il est probable qu'ils n'appartiennent pas à la génération des « natifs du numérique ». Les répondants ont indiqué que cet aspect impliquait d'établir un programme concerté de développement et de formation des cadres supérieurs dans la plupart des entreprises. Ils ont également souligné que la majorité des entreprises s'appuyaient sur la culture du changement et de la flexibilité qui existe déjà au niveau du personnel d'encadre-ment et de direction. L'expérience réussie des cadres supérieurs de l'entreprise dans un processus de changement et d'adaptation est un indicateur très positif de développement personnel au niveau de la direction dans un environnement de production digitale.

« Financement 4.0 » pour créer un plan durable vers l'Industrie 4.0

Selon les industriels et les consultants en gestion interrogés pour cette étude, les organisations du secteur manufacturier devraient, avant toute chose, chercher à comprendre les ressources potentielles auxquelles ils peuvent avoir accès pour financer leur transformation numérique. La réflexion précoce sur le financement peut permettre d'ouvrir le champ des possibilités en matière d'investissement technologique dans le cadre du développement d'une stratégie de transition vers l'Industrie 4.0. Le fait d'aborder la question du financement parallèlement au développement de la stratégie permet de faire émerger des solutions que l'industriel n'aurait pas envisagées sans cela ou aurait considérées comme inabordables. La question de l'accessibilité financière met également en lumière la réduction des risques opérationnels. À titre d'exemple, durant l'installation, le test, le déploiement et la mise en service d'un nouvel équipement ou d'un nouveau système de plateforme technologique, la plupart des entreprises devront continuer à faire fonctionner leur ancien système pour assurer la continuité de la production. Pourtant, cela peut peser financièrement sur l'organisation qui, pendant la période de transition, devra payer à la fois pour l'ancien système et le nouveau. Les techniques de financement spécialisées peuvent structurer les paiements pour répondre à ce problème potentiel de trésorerie. L'étude précoce des possibilités de financement donne donc souvent lieu à une plus grande diversité de possibilités stratégiques, ce qui permet à l'industriel de concrétiser des stratégies ambitieuses sans compromis et sans prendre de risques opérationnels excessifs. En règle générale, un industriel favorisera toutes les sources de financement : les bénéfices non distribués accumulés, les lignes de crédit bancaire, la souscription d'actionnaires, les capitaux propres ainsi que l'éventail croissant d'outils de financement flexibles proposés par des financiers spécialisés qui cherchent à faciliter la technologie de production et la digitalisation, et se concentrent sur la façon dont la technologie est mise en œuvre et sur les bénéfices commerciaux potentiels qu'elle peut générer. Les quatre premiers outils de financement susmentionnés sont largement utilisés et bien compris des industriels. En revanche, la dernière catégorie d'outils, proposée par des financiers spécialisés et présentée de plus en plus comme le « Financement 4.0 », constitue un secteur en croissance rapide d'où émergent des mécanismes flexibles développés en fonction de chaque client. Étant donné l'évolution rapide de l'ensemble des techniques, il n'est pas inutile de décrire les principaux types d'outils de financement flexibles qui se combinent de multiples façons pour permettre aux industriels de financer les investissements progressifs nécessaires vers l'Industrie 4.0.

Financement de l'accession à un équipement ou à une technologie, ou de son l'utilisation

Il permet l'acquisition d'un système ou d'un élément de technologie. Le matériel, les services, la maintenance et autres coûts de logiciel peuvent être compris dans un contrat unique. Les périodes peuvent être ajustées pour adapter les paiements en fonction des bénéfices financiers obtenus. Des mécanismes spéciaux peuvent également être mis en place pour accélérer les futures acquisitions de technologies.

Évolution et mise à niveau des technologies

Les industriels veulent accéder aux innovations technologiques dès leur apparition (notamment au vu du raccourcissement des cycles des innovations digitales) (15).Les financiers peuvent également proposer des solutions pour mettre à niveau les technologies durant la période de financement, que ce soit pour remplacer certains éléments par des modèles plus récents ou pour moderniser la plateforme technologique principale.

Financement de logiciels

Par définition, la plupart des solutions technologiques de l'Industrie 4.0 impliquent à la fois du matériel et des logiciels. Étant donné que les financiers spécialisés comprennent comment le logiciel est mis en œuvre et les bénéfices concrets qu'il est susceptible de générer, ils peuvent appréhender le risque associé et intégrer l'élément logiciel dans une offre de financement globale.

Paiement en fonction des résultats

Avec ce type de mécanismes, les paiements sont basés sur les «résultats», c'est-à-dire sur les bénéfices commerciaux attendus de l'utilisation de la technologie d'automatisation ou de la digitalisation (16) .Les économies financières concrètes, comme la réduction de la consommation d'électri-cité,par exemple,sont utilisées pour financer, totalement ou en partie, les paiements mensuels et faire en sorte que la technologie ne coûte rien à l'industriel.

Financement de la transition

Les industriels ne veulent pas commencer à payer leur plateforme technologique Industrie 4.0 avant qu'elle soit installée, testée et opérationnelle. Financement 4.0 prend en compte les difficultés de la transition et propose des mécanismes financiers qui diffèrent le paiement du nouveau système jusqu'à ce qu'il soit en place et fonctionne en toute fiabilité, de façon à ne pas doubler les coûts pendant la période de transition.

Solutions de constitution de fonds de roulement

Il est possible d'optimiser la capacité financière dans d'autres domaines que celui de l'acquisition d'une technologie. L'amélioration de la compétitivité peut générer une croissance soudaine qui exerce une pression sur les stocks, les fournitures et le flux de trésorerie global. Les services de financement, généralement tournés vers un financement sur factures, peuvent aider les entreprises à gérer les difficultés financières globales qui découlent du succès engendré par la digitalisation.