L'essentiel

Améliorer le rendement des moteurs, c'est plus de matière de meilleure qualité faisant appel à une forte densité de cuivre et aux terres rares (moteurs à aimants permanents). La classe IE1 est définitivement proscrite alors que l'IE4 entrera en vigueur en 2017. Les moteurs IE2 avec variateurs pourront toujours être vendus après 2015. Sans pertes rotoriques, moteurs synchrones à aimants permanents et moteurs à reluctance offrent les meilleurs rendements mais exigent une électronique de puissance spécifique. |

Les moteurs électriques servent à une multitude d'applications aux exigences analogues : rendement élevé, longévité, maintenance allégée et fiabilité accrue. Par ailleurs, la sauvegarde de l'environnement, défi majeur de notre siècle, passe par la maîtrise de la dépense énergétique. L'industrie est en première ligne. Sa consommation pèse lourd avec des moteurs représentant à eux seuls près de 70% du courant utilisé en Europe. A terme, ces moteurs ont l'obligation d'un « haut rendement » énergétique. L'enjeu est de taille puisque dans l'Hexagone, on recense plus de 10 millions de moteurs de puissance supérieure ou égale à 0,75 kW.

Répartis dans tous les secteurs, les moteurs doivent consommer moins durant leur cycle de vie pour générer une même puissance utile et répondre aux normes internationales et européennes. La norme internationale EN/CEI 60034-30, définissant les classes IE1, IE2, IE3, concerne les moteurs asynchrones à induction triphasés à cage (moteur seul, moto réducteur ou moteur frein) dont la tension n'excède pas 1 000 V dans une plage de puissance de 0,75kW à 375 kW (50 ou 60Hz) et comportant 2, 4 ou 6 pôles, ce type de machine constituant l'essentiel du parc européen.

L'option moteur haut rendement compense rapidement l'investissement car l'énergie représente plus de 80% du coût complet (achat plus exploitation) d'un moteur durant son activité.

Ainsi,un moteur haut rendement (IE2 ou IE3) est rentabilisé en 24 à 36 mois pour 15 années de service. Autrement dit, une machine de 15kW,fonctionnant 6000 heures/an, offre une économie de 4MWh annuellement (soit environ 200e par an, avec un kWh à 0,05e). Pour encourager cette migration vers l'efficacité énergétique, les industriels bénéficient de certificats d'économie d'énergie émis par leurs fournisseurs de courant afin de financer en partie l'acquisition d'unités à haut rendement. D'ailleurs, depuis juin 2011, la commercialisation des moteurs de classes inférieures à IE2 n'est plus autorisée et, à partir de janvier 2015, l'interdiction sera élargie aux moteurs de 7,5 à 375 kW de classe inférieure ou égale à IE2. Pour continuer à progresser en sobriété, dès janvier 2017, tous les moteurs devront afficher un rendement au moins supérieur à celui prévu par la classeIE3. A ces deux dernières échéances, les moteurs classe IE2 pourront encore être commercialisés s'ils sont associés à un variateur de vitesse.

« De manière à équiper des installations standard, nous suivons les évolutions de la réglementation. Pour des puissances inférieures à 0,75 kW, nous restons sur les classes en vigueur IE2 et IE3 et pour épuiser nos stocks, nous proposerons à partir de 2015, des moteurs de classe IE2 ou IE3 auxquels nous ajouterons un variateur », confirme François Steinmetz, responsable technique chez Sermes Motorisation.

Moteurs à aimants permanents

Alors, moteur haut rendement ou moteur plus variateur ? La mesure de rendement d'un moteur alimenté par le réseau est toujours réalisée sans variateur. Cependant, celui-ci est un auxiliaire tellement intéressant que certains constructeurs ou OEM associent moteur de classe IE2 plus variateur pour atteindre un niveau IE3 en rendement global d'installation.

Dans ces conditions, faut-il opter pour le variateur de vitesse sur un moteur IE2 ou directement investir dans un moteur IE3? « Il n'y a pas de réponse catégorique. En fait, les économies d'énergie dépendront d'autres paramètres tels que les conditions de démarrage, les applications, les caractéristiques de charge, etc. Chaque cas étant différent, il demandera une solution adaptée. Par ailleurs, une méthode de classement concernant moteurs plus variateurs ou moto variateurs intégrés verra le jour à l'horizon 20152016 », précise Jean François Soguel,responsable marketing moteurs hauts rendements chez Leroy Somer.

Investir dans un moteur à haut rendement est rentabilisé sur 24 à 36 mois pour 15 années de service .

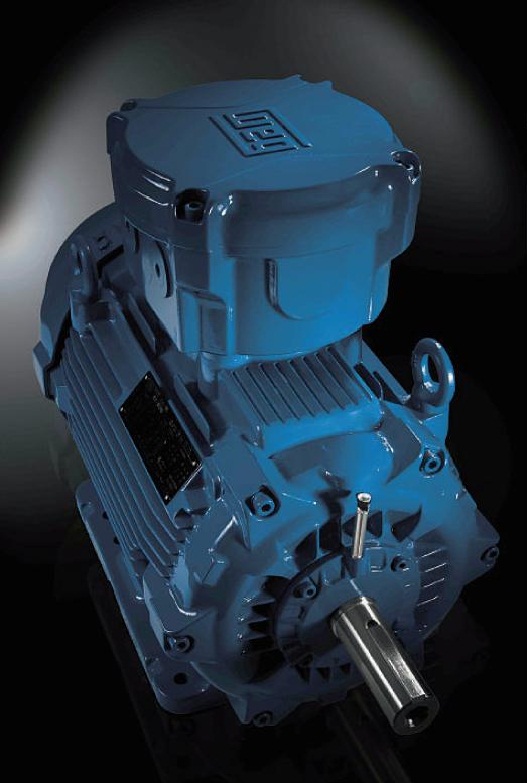

WegPour encore plus d'exigence sur le rendement énergétique, les moteurs asynchrones classe IE4 associent réduction des consommations, longévité, moindre maintenance pour des puissances élevées, le tout avec une diminution des pertes de 40% comparée à celles des générations précédentes.Silencieux, fiables,chauffant peu,ils ménagent isolations électriques et environnement.

« Pour que les clients estiment eux-mêmes le gain lors du choix d'un nouveau moteur, plusieurs logiciels ont été développés dont le programme Pay back, une application capable d'estimer le retour sur investissement lors d'achats de moteurs ou variateurs », souligneYves Jamet, responsable du service affaires et projets chezWEG France. Ce constructeur anticipe encore avec sa génération de moteurs hybrides W Quatro à aimants permanents et reluctance variable. Ces machines sont capables de démarrer sans convertisseur de fréquence et sont interchangeables avec une solution asynchrone. «Ainsi, nous atteignons la classe IE4 en moteur asynchrone pour les puissances supérieures à 7,5 kW», précise Yves Jamet.

Cependant, estime François Steinmetz, « les solutions IE4 à partir de moteurs à aimants permanents, tributaires des terres rares, sont souvent proposées à des prix prohibitifs avec retours sur investissements pénalisants. En outre, leur coût varie sur des périodes courtes (un mois) alors que les moteurs à reluctance sont complexes à fabriquer. Pour déjouer ces obstacles et atteindre l'IE4, Sermes préconise les solutions associant moteurs IE3 plus variateurs ».

La machine idéale serait, sans nul doute, un moteur synchrone capable de se passer des fameuses « terres rares». La solution est proposée par Hitachi qui développe un moteur de 11kW à aimants permanents sans utiliser de matériaux tels que le néodyme ou le dysprosium (terres rares). Les alternatives à leur utilisation font partie d'enjeux considérables notamment pour le développement des moteurs de traction des véhicules électriques.

Dès 2008, Hitachi avait annoncé un moteur de 150W utilisant des composants réalisés à partir de métal amorphe couplés avec un rotor en ferrite aimantable. Le dernier modèle conçu par le constructeur nippon affiche11kW, pour une efficacité de 93% et un indice de performance IE4, niveau de rendement le plus élevé pour l' International Efficiency Class (IEC).Alors que le moteur de 2008 atteignait 86% d'efficacité, le nouveau modèle est non seulement plus performant, mais aussi plus compact. Sa conception fait appel à un double rotor et utilise un stator en fer laminé caractérisé par de faibles pertes électriques. En effet, ce métal amorphe bénéficie d'une structure atomique désordonnée associant résistance élastique à la force pour de très faibles pertes.Afind'élabo-rer ce nouveau type de machine,Hitachi utilise des logiciels d'analyse 3D du comportement des champs magnétiques et de leurs interactions avec un stator en fer laminé.

La commande déportée d'un variateur facilite beaucoup les réglages sur site.

DanfossS'affranchir des « terres rares »

Etudié depuis des décennies, ses coûts de développement restent élevés, ce qui freine son essor bien que le constructeur nippon soit soutenu par le NEDO ( New Energy and Industrial Technology Development Organization ), l'agence de la maîtrise de l'énergie japonaise. Toujours pour s'affranchir des terres rares, la stratégie est différente chez ABB qui, en simplifiant la structure du rotor des moteurs synchrones à réluctance, supprime les pertes rotoriques, augmente le rendement et réduit l'encombrement.

Plus performants, les moteurs à haut rendement sont aussi plus compacts donc plus faciles à intégrer dans les machines.

Siemens

Comparées aux moteurs asynchrones ou synchrones à aimants permanents, les performances des moteurs synchrones à réluctance sont meilleures. «Vis à vis de la technologie asynchrone, on relève une disparition des pertes rotoriques, soit 20 à 35 % des pertes totales. D'où une économie d'énergie tout en augmentant la densité du couple pour une même classe d'isolation. Ensuite, comparée aux moteurs synchrones à aimant, leur structure est plus simple donc plus robuste », indique-t-on chez ABB. Ces moteurs compacts pour une puissance supérieure et des gains énergétiques notables sont déjà au niveau de la classe IE 4.

Le système d'entraînement Wmagnet à aimants permanents fonctionne sans perte fer ni perte par effet Joule dans le rotor.

WegImaginé dès 1923, le moteur synchrone à réluctance ne pouvait être démarré directement sur le réseau. Aujourd'hui, l'obstacle est franchi grâce à une alimentation par variateur. Ainsi piloté, le moteur synchrone à réluctance offre une densité de puissance et un rendement supérieurs au moteur asynchrone équivalent (mêmes niveaux de puissance et de couple). Ce gain induit naturellement des économies d'énergie.

Les avantages des moteurs synchrones sont connus. Un tel dispositif avec un rotor quatre pôles alimenté à 50Hz est exactement synchronisé à 1 500 tr/min, alors qu'un moteur asynchrone équivalent ne tourne qu'à 1475tr/min étant donné les pertes par glissement. Dans les moteurs asynchrones modernes à cage en court-circuit, les pertes rotoriques représentent 20 à 35 % des pertes totales. La rotation synchronisée avec le réseau supprime une partie de ces pertes. Ce principe augmente de 20 à 40% la densité de puissance et le couple pour une même classe d'isolation.

L'autre avantage de la machine synchrone à réluctance, c'est que son rotor est simple, sans aimants ni cage, donc plus robuste que celui des moteurs asynchrones ou à aimants permanents. Son principe fonctionnel est sûr car, sans force contre électromotrice induite, le convertisseur n'a plus à être protégé des surtensions.

La suppression de la plupart des pertes rotoriques et la structure simplifiée du rotor ajoutent d'autres avantages à l'ensemble entraîné car ce moteur fonctionne aux puissances normalisées CEI pour une hauteur d'axe donnée. Dans ce cas, le gain en rendement de l'entraînement à vitesse variable peut dépasser 5% pour les moteurs de puissance unitaire et approche 0,5% pour les grosses unités (ayant une hauteur d'axe de 315mm). Ce faible encombrement des moteurs synchrones à réluctance permet aux OEM de concevoir des équipements plus compacts, plus légers et plus efficaces.

A partir de 2015, les applications de forte puissance seront IE3. Elles seront rejointes en 2017 par les moteurs moins puissants.

Nordprincipe et sa basse température améliorent la durée de vie des isolants,celle des roulements pour des intervalles de maintenance (lubrification) nettement plus longs.En effet,les roulements de moteurs exigent un entretien régulier et, selon certaines études, leur défaillance est à l'origine de près de 70% des pannes.

Enfin, les fonctions ajoutées au variateur améliorent le bilan énergétique et la puissance des systèmes d'entraînement à moteurs synchrones à réluctance, désormais comparables à ceux d'un entraînement à moteur à aimants permanents,mais avec un moteur plus simple donc fiable. Moteurs à aimants permanents avec ou sans terres rares, moteurs synchrones à réluctance et variateurs, la nouvelle génération IE4 sera encore plus performante que les précédentes, mais aussi plus chère à acquérir avec des amortissements sur du long terme.

Le couple moteur haut rendement plus variateur de vitesse est intéressant lorsqu'il faut faire varier la vitesse d'au moins 5 à 10 %.

« Quel que soit le moteur électrique, l'obsolescence provient neuf fois sur dix de soucis mécaniques et non électriques. Dans les années 1990, un moteur tournait 20 000 heures en moyenne.La progression technologique liée aux moteurs à haut rendement de classes IE2 et IE3 permet maintenant d'atteindre les 40 000 heures de fonctionnement.Cette performance provient certes de l'amélioration des roulements mais aussi de leur moindre usure car plus sophistiqués les moteurs électriques à haut rendement chauffent nettement moins », conclut Jean-François Soguel (Leroy Somer).

Les variateurs offrant de nombreux avantages

Le contrôle des moteurs via une électronique de puissance s'est démocratisé. Grâce à la variation de fréquence, ces systèmes offrent des gains qui oscillent de 10 à 70% de la consommation pour certains circuits hydrauliques à fort débit. «Ce sujet est de première importance car,régler le refoulement d'une pompe à l'aide d'une vanne avec un moteur fonctionnant à plein régime reste une méthode encore trop utilisée et dramatiquement énergivore», déplore Edouard Van Den Corput, Responsable de l'offre Variation de vitesse marketing automatismes industriels chez Schneider Electric. La société aligne des appareils pour le bâtiment, l'industrie et les infrastructures jusqu'à 800kW. Ces variateurs facilitent les réglages, se connectent aux réseaux de terrain et supportent une régulation PID (en boucle fermée). « Leur fiabilité est élevée avec un taux de pannes inférieur à 1 % et même inférieur à 0,5 % sur 10 années de service », ajoute Edouard Van Den Corput. « La variation de vitesse favorise le développement d'interfaces hommes/machines conviviales et plus de proximité pour gérer les moteurs avec des réglages facilités sur site. En outre, le variateur scrute le moteur en temps réel, permet l'affichage de ses caractéristiques de fonctionnement, améliore son suivi et sa maintenance en faisant gagner du temps. L'électronique réagit immédiatement en cas de dérive des valeurs critiques (vitesses, débit, pression, température…) », renchérit Tony Tarmis, responsable administration des ventes et marketing chez Danfoss. Ce fournisseur développe d'autres capacités avec sa gamme de variateurs VLT Low Harmonic Drives , une fonction réduisant les distorsions harmoniques, véritables pollutions des réseaux électriques. «Il est important de diminuer ces distorsions, car elles augmentent le courant consommé en faisant chauffer câbles et transformateurs d'alimentation. Ce lissage antiharmonique intégré aux variateurs est un facteur supplémentaire d'économie d'énergie », poursuit Tony Tarmis. Mieux, les variateurs favorisent la communication entre machines et exploitants en renseignant la supervision sur les intensités, courants absorbés, vitesses de rotations et autres paramètres en temps réel. Cette possibilité facilite régulation et gestion tout en permettant de déceler d'éventuelles anomalies en fonction des points de consignes. A l'économie de courant, les variateurs diminuent aussi le stress mécanique, les bruits et les vibrations avec des démarrages et arrêts progressifs, autant de points importants qui amenuisent les coûts de maintenance tout en prolongeant la durée de vie des machines et ensembles industriels. |