A la croisée des chemins entre conception, contrôle et fabrication, le tolérancement fonctionnel, ou cotation ISO, joue un rôle essentiel dans la vie de tous les jours des mécaniciens et des métrologues. La cotation a en effet pour but de définir les dimensions et les positions relatives des surfaces d'une pièce, ainsi que les variations possibles pour ces grandeurs, en garantissant également le bon fonctionnement de la pièce dans son mécanisme. Et la cotation fonctionnelle, elle, permet de faire un choix raisonné pour les tolérances maximales et minimales, en se basant sur l'analyse fonctionnelle des formes. Voilà pour la théorie.

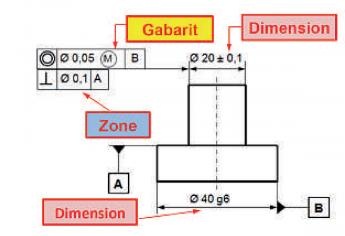

Figure 1.-Principes de tolérancement selon l'ISO 8015 La norme ISO 8015 définit les principes de tolérancement de base du dessin technique. Bien que ce ne soit pas écrit de manière aussi explicite, elle ébauche les trois principes de tolérancement suivants : par dimension, par zone et par gabarit (ici sur un exemple simple). |

C'est à l'occasion de la 4 e édition des Journées européennes du tolérancement (JET), qui se sont déroulées les 21 et 22 janvier 2015 dans le magnifique cadre de l'Imperial Palace, sur les bords encore enneigés du lac d'Annecy (Haute-Savoie), organisées par l'Université de Savoie et le Centre techniques des industries mécaniques-Centre technique de l'industrie du décolletage (Cetim-Ctdec), que près de 120 personnes sur les deux jours ont pu faire le point sur les dernières évolutions dans le domaine, échanger sur des retours d'expériences industrielles

Les normes liées aux spécifications géométriques des produits

Au vu, notamment, des discussions animées de l'assemblée lors des présentations, l'une des grandes préoccupations des acteurs porte sur les normes GPS, normes qui évoluent régulièrement à l'image, par exemple, des normes GPS de tolérancement géométrique ISO 1101: 2012 et dimensionnel ISO 14405: 2011. Avant de poursuivre, un rappel sur la norme de base ISO 8015 s'impose. Depuis la mise en place de l'organisation GPS – le comité technique 213 «Spécifications et vérification dimensionnelles et géométriques des produits» a été créé en 1996–, elle définit les principes de tolérancement de bases du dessin technique.

L'ISO 8015 stipule en effet que

Dans le cas d'une cote de taille, il n'y a plus qu'un seul décodage possible pour une telle cotation, depuis avril 2006, date à laquelle l'ISO 286 se réfère à l'ISO 8015 concernant les cotes directes. Le principe deTaylor étant définitivement abandonné par la cotation ISO GPS, seul le principe de l'indépendance est maintenant retenu. Cette cotation devra donc être décodée comme étant une multitude de cotes directes à prendre entre deux points en vis-à-vis sur les surfaces considérées. L'ISO 8015 ne donne toutefois aucune précision sur la direction de mesure des points en vis-à-vis. Il faudra donc, pour les cotes précises, mettre en place un protocole de mesures. En ce qui concerne la cote de dimension, comme il n'existe pas de «bipoints» en vis-à-vis, la mesure de cette cote n'est pas prévue dans le concept GPS.

L'essentielP La 4 e édition des Journées

européennes de tolérancement (JET) ont vu la participation de 120 personnes venues échanger sur les dernières évolutions dans le domaine des GPS, des retours d'expériences industrielles, etc. P Les normes ISO 14405 et ISO 1101 viennent

compléter l'ISO 8015 pour les spécifications géométriques des produits. P Dans le domaine du maximum de matière,

l'ISO 2692 permet par exemple de lever des ambiguïtés, et la série ISO 12085 prendra en compte de nouvelles technologies, telles que les états de surface 3D. |

Figure 2.-Principe de tolérance linéairea) Cote de taille Prenons le cas d'une pièce de décolletage classique (pièce exempte de bavure et de rayure). Dans le cas d'une cote de taille, il n'y a plus qu'un seul décodage possible pour une telle cotation. Dans notre cas, la cote doit pouvoir évoluer entre 3,9 et 4 mm (3,92, 3,97, 4,00 : pièce mesurée conforme à l'exigence). b) Cote de dimension Avec une cote de dimension, la signification de la cote de position de surfaces doit évoluer entre 9,45 et 9,55 mm. Comme il n'existe pas de « bipoints » en vis-à-vis, la mesure de cette cote n'est pas prévue dans le concept GPS, et plusieurs mesures sont alors possibles. |

Ces dernières années sont apparues les normes ISO 14405-1: 2010 et ISO 144052: 2011 qui annulent les parties correspon-dantes de la norme ISO 8015: 2006. Nous allons nous intéresser aux nouveautés apportées par le volet 1 uniquement, qui ne traite que des cotes dites de tailles linéaires, les autres types de cotes regroupées dans le volet 2 étant moins riches en nouveautés. La norme ISO 14405-1 définit un ensemble d'opérateurs de spécification spéciaux pour la taille linéaire des entités dimensionnelles de type « cylindre » et de type « deux plans parallèles opposés ». Dans la suite de l'explication, la taille correspond au diamètre d'un cylindre ou à la distance entre deux plans parallèles opposés. En fonction de l'entité dimensionnelle, les termes « diamètre » et « distance » sont des synonymes pour la taille.

Les apports des normes ISO 14405 et ISO 1101

Illustrons cette boîte à outils de conception en détaillant deux modificateurs, par exemple LS et GX

En 2012, c'est la norme ISO 1101 qui fut publiée.

Lorsque la spécification géométrique se rap-porte à une ligne médiane, à une surface médiane ou à un point médian (élément dérivé), elle est indiquée par soit une ligne repère soit un modificateurA. La ligne repère part d'une des deux extrémités du cadre de tolérance et se termine par une flèche dans le prolongement de la ligne de cote d'une entité dimensionnelle. Avec le modificateurA (élément médian), ce dernier est placé à l'extrémité droite de la deuxième case du cadre de tolérance en partant de la gauche. La ligne repère partant d'une des deux extrémités du cadre de tolérance ne doit pas obligatoirement se terminer sur la ligne de cote, mais peut s'interrompre par un point sur le contour de l'élément.

Figure 3.-Boîte à outils conception de l'ISO 14405-1a) Taille locale sphérique Dans le cas de la taille Locale Sphérique, la dimension diamétrale est notée sur le plan par un modificateur « LS » dans un encadré oblong. Le volume sera défini comme une succession de sphères maximales inscrites au volume extrait. Le volume sera considéré comme correct si tous les diamètres sphériques sont compris entre 19,9 et 20,1 mm. b) Taille globale maximale circonscrite Dans le cas de la taille Globale maXimale inscrite, la dimension diamétrale sera notée sur le plan par un modificateur « GX », dans un encadré oblong. Le volume sera défini comme un volume parfait (cylindre) maximal inscrit aux éléments extraits de volume réel. Le volume sera considéré comme correct si le diamètre du cylindre maximal inscrit est compris entre 19,9 et 20,1 mm. |

Zone de tolérance, plans d'intersection et d'orientation

A côté des éléments tolérancés, on trouve également les zones de tolérance orientée, les plans d'intersection et les plans d'orientation. Sauf indication contraire, une zone de tolérance est positionnée de manière symétrique par rapport à l'élément idéal. L'orientation seule de la ligne repère n'a pas d'effet sur la définition de la zone detolé-rance,sauf dans le cas où l'orientation de la ligne repère, et

Figure 4.-Principe de l'exigence au maximum de matière La norme ISO 2692: 1988 définissait un trou au maximum de matière, un trou au minimum de matière et l'actualisation (augmentation) de la tolérance géométrique de position ( ) en fonction du diamètre (Ø) réalisé, de la manière suivante. La version 2006 a déjà apporté un certain nombre d'évolutions pour mieux expliquer le maximum de matière, d'où l'apparition de la notion de gabarit et non plus de diagrammes dynamiques. |

Seules les surfaces appartenant à une des classes d'invariance suivantes doivent être utilisées pour établir une famille de plans d'intersection: de révolution (par exemple, un cône ou un tore), cylindrique et plane. Le plan d'intersection est spécifié par un indicateur de plan d'intersection placé dans le prolongement du cadre de tolérance (parallèle, perpendiculaire et incluant). Le symbole définissant la manière dont le plan d'intersection est dérivé de la référence spécifiée est placé dans la première case de l'indicateur de plan d'intersection. Signalons que, lorsque l'élément tolérancé est une ligne sur un élément intégral, un plan d'intersection doit être défini en annotation 3D pour éviter toute erreur de signification de l'élément tolérancé. Sauf dans les cas de la rectitude d'une génératrice ou de la circularité d'un cylindre ou d'un cône

Enfin, les plans d'orientation doivent être utilisés dans l'annotation 3D dans trois cas de figures: l'élément tolérancé est une ligne médiane ou un point médian; la largeur de la zone de tolérance est limitée par deux plans parallèles; ou la zone de tolérance est orientée par rapport à un autre élément établi à partir d'un élément extrait de la pièce, identifiant l'orientation de la zone de tolérance. Pour un élément dérivé, l'utilisation d'un plan d'orientation rend possible la définition de la direction de la largeur de la zone de tolérance indépendante du modèle nominal (cas de la position) ou de la référence spécifiée (cas de l'orientation). Pour une ligne dans une surface, l'utilisation du plan d'orientation rend possible la modification de la direction de la largeur de la zone de tolérance. Le plan d'orientation est alors spécifié par un indicateur de plan d'orientation placé dans le prolongement du cadre de tolérance (parallèle, perpendiculaire et orientation). Et, comme pour les éléments d'intersection, les éléments pour définir les plans d'orientation sont de révolution, cylindriques ou plans.

Un plan d'orientation doit être indiqué en annotation 3D lorsque la largeur de la zone de tolérance n'est pas dans une direction normale à la géométrie spécifiée ou lorsque l'élément tolérancé est un point ou une ligne médiane dans une direction cartésienne donnée. Dans le cas où le cadre de tolérance comporte une ou plusieurs références spécifiées, le plan d'orientation est alors établi parallèlement, perpendiculairement ou selon un angle spécifié avec un plan défini par l'indicateur de plan d'orientation, en considérant des contraintes (un angle implicite de 0° ou 90°, un angle explicitement défini par uneTED) par rapport à la (ou aux) référence(s) spécifiée(s) du cadre de tolérance.

Evolutions, aussi, dans le maximum de matière

Il n'y a pas qu'au niveau de la norme ISO 8015: 2006 que des évolutions ont été apportées ces dernières années. Dans le domaine du maximum de matière aussi, les utilisateurs doivent prendre en compte des changements.

Des présentations de retours d'expériences industriels

Au-delà de la conformité/respect à ces normes et réglementations, les industriels se doivent également de mettre en place des organisations pour déployer les méthodes et les outils nécessaires à la (bonne) utilisation et la gestion des tolérances. Les participants ont ainsi pu découvrir les retours d'expériences: l'approche globale Airbus «Tolerancing» du constructeur, la méthode de tolérancement et d'outils logiciels d'Insa Valor, la démarche de maîtrise qualité par le tolérancement statistique mise en place chez Somfy, l'outil Quick GPS pour la cotation ISO d'une pièce isolée du Laboratoire universitaire de recherche en production automatisée (Lurpa), les outils pour l'analyse et la répartition de tolérances du laboratoire Symme, etc. |

Figure 5.-Limites de la norme ISO 2692: 2006a) Concernant la règle G Malgré les évolutions, il subsiste des difficultés dans la norme ISO 2682: 2006. L'évolution de la règle G dans la version 2015, par exemple, permet de résoudre des cas de figure comme celui ci-contre. |

b) Concernant le CZ implicite Autre exemple, le modificateur CZ implicite pousse à faire évoluer la règle D : « De plus, lorsque plusieurs éléments tolérancés sont contrôlés par la même indication de tolérancement, les états virtuels au maximum de matière MMVC doivent également être en orientation et en position théoriquement exactes les uns par rapport aux autres […]. » |

Clarifier des cas de figure ambigus

Selon la règle C, la matière ne doit pas traverser le calibre virtuel MMVC.

Mais, malgré les évolutions, il subsiste des difficultés dans la version 2006. Par exemple, c'est pour cela que la règle G évolue dans la version 2015: quoique plus complexe à lire, elle permet de résoudre des cas de figure comme celui de la figure 5a.Autre exemple, le modificateur CZ implicite pousse à faire évoluer la règle D. En plus de la définition existante, on verra apparaître l'ajout suivant:

Figure 6.-Etats de surface 2D – Spécifications de profilsa) Ecriture pour l'ISO 12085 – Paramètres des Motifs b) Ecriture pour le système de la ligne moyenne Dans le domaine de la spécification des états de surface en deux dimensions (2D), il y a une écriture différente, entre autres, selon la norme : par exemple une écriture pour l'ISO 12085 – Paramètres des motifs ou une écriture pour le système de la ligne moyenne. |

Les normes d'états de surface s'ouvrent à la 3D

Intéressons-nous maintenant à la spécifi-cation des états de surface.

Comme on l'a vu auparavant, les évolutions successives permettent d'améliorer les normes, mais il reste encore un certain nombre de manques, et donc autant d'améliorations possibles, dans le domaine des états de surface. Prenons les spécifications des profils pour les états de surface 2D. En ce qui concerne la suppression de forme, elle est nécessaire dans certains cas de figure, tels qu'un cylindre, une denture, une forme gauche. Il n'est également pas possible d'indiquer, dans la façon d'écrire, la façon de supprimer la forme. Et, même si de nombreuses techniques sont aujourd'hui proposées dans les logiciels, elles ne sont pas forcément normalisées ou il n'y a pas de norme indiquée. Si l'on regarde le système des motifs, la norme n'est pas suffisamment claire en ce qui concerne les valeurs par défaut des paramètres, la fiabilité de l'algorithme du W est parfois douteuse, sans compter les différences de résultats entre logiciels.

Comme on le constate tous les jours, les moyens de mesures dimensionnelles en trois dimensions (3D) sont de plus en plus couramment mis en œuvre dans l'industrie. Et les états de surface ne dérogent pas àlaten-dance… Les utilisateurs peuvent alors se demander pourquoi spécifier les états de surfaces en 3D (série de normes ISO 25178 Spécification géométrique des produits (GPS) –État de surface surfacique;

Avec les états de surface 3D, les bureaux d'études, eux aussi, sont confrontés à de nouveaux défis. Pour n'en citer que quelques-uns: compte tenu de la grande diversité des instruments de mesure existants, contrairement à la 2D, le bureau d'études doit-il avoir connaissance des tech-nologies et doit-il spécifier une technologie? Avec l'augmentation de la proportion des mesures optiques, quid des points non mesurés, des points aberrants, de l'angle de réponse optique, de l'éclairage, etc.? Pour la mesure 3D en «série», il faut anticiper la formation en usine, trouver du personnel qualifié, accumuler de l'expérience pour l'analyse des résultats… Mais le jeu en vaut la chandelle: la mesure des états de surface 3D est une technique au service aussi de l'innovation pour les bureaux d'études.