Parmi toutes les grandeurs physiques que l'on peut rencontrer dans l'industrie, le poids est certainement l'une des grandeurs plus couramment mises en œuvre. Que ce soit en pesage statique avec un pont-bascule pour camions-bennes d'ordures ménagères ou le système installé sous un réservoir pour la surveillance de niveau par exemple. Que ce soit en pesage dynamique pour remplir des pots de yaourt ou pour doser des matières premières et/ou des additifs afin de réaliser un mélange, mais aussi en sidérurgie, en chimie et pétrochimie, dans l'industrie des matériaux de construction. Si faire des pesées est une opération courante et souvent essentielle dans les industries, les spécialistes que sont les fabricants de capteurs de pesage ont (trop) souvent de mauvaises surprises quand ils sont appelés sur un site parce que le pont-bascule n'affiche pas la valeur escomptée ou que la trieuse pondérale ne fonctionne plus.

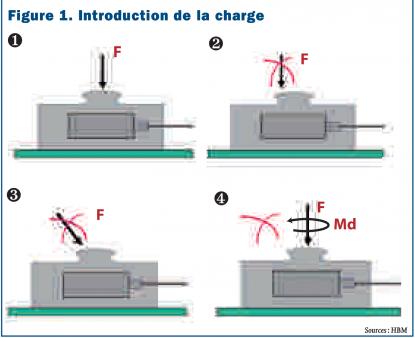

On a beau avoir le meilleur capteur, si l'introduction de la charge sur le peson n'est pas parfaitement verticale et centrée, c'est source d'erreurs de mesure supplémentaire, voire de risque de casse. Cela peut arriver quand l'effort est décentré ou en biais par rapport à l'axe du capteur, ou quand l'effort s'accompagne d'une rotation…

Sources : HBMPar manque de connaissances, les utilisateurs oublient trop souvent qu'au cœur de ces différents systèmes de pesage se trouvent plusieurs capteurs qui, au-delà de leurs caractéristiques intrinsèques, peuvent avoir une influence significative sur la précision des mesures, et même sur la sécurité, si le montage mécanique n'est pas parfaitement optimisée et réalisée. En évitant certaines erreurs grossières, les industriels sont en mesure de réduire les temps d'installation, de maintenance et, in fine, les coûts. Lors de la conception d'un instrument de pesage, il y a en effet un certain nombre de considérations générales à respecter: des exigences de précision, le process (besoin d'un tarage ou non), les données de construction, les efforts actifs, les influences extérieures, les possibilités d'étalonnage… D'un point de vue mécanique, on retrouve principalement les aspects concernant l'introduction de la charge, le type et le nombre de pesons, les éventuelles vibrations du réservoir et les sécurités de type anti-renversement, l'agencement des réservoirs par rapport aux efforts parasites.

Réaliser des pesées est une opération courante et essentielle dans l'industrie. Mais les utilisateurs oublient trop souvent qu'un mauvais montage des capteurs peut induire des mesures imprécises. De simples recommandations peuvent toutefois éviter des erreurs grossières et ainsi réduire les temps d'installation, de maintenance et, in fine, les coûts.

Photos : HBMAvant d'aborder les différents aspects à prendre en compte pour obtenir un bon montage, intéressons-nous d'abord à l'introduction de la charge sur le capteur de pesage ( voir figure 1 ). Il s'agit du point le plus important car on a beau avoir le meilleur capteur, si l'introduction n'est pas parfaite, c'est source de problèmes. L'introduction doit en effet être parfaitement verticale et centrée sinon il risque d'apparaître une erreur de mesure supplémentaire et, plus grave, que le peson soit endommagé. Cela peut arriver quand l'effort est décentré ou en biais par rapport à l'axe du capteur. D'autres cas de figure sont susceptibles d'entraîner des problèmes: une rotation de l'effort qui crée alors un moment, une mauvaise qualité (état de surface, par exemple) ou un manque de rigidité de l'appui sur lequel repose le capteur. Si le support est trop souple par exemple, il absorbera alors la charge. Selon les exigences de précision de l'application, il faudra même prendre en compte l'influence de la température qui peut intervenir par conduction directe sur le peson et/ou par convection unilatérale (différence devaria-tion car le support est en acier et le capteur en aluminium).

Les grandeurs caractéristiques d'un peson Avant d'aller plus loin, faisons un petit point de terminologie. Pour choisir le capteur de pesage le mieux adapté à une application don-née, il est en effet pré-férable de connaître la distinction entre la portée, la charge nominale ou limite, le type de chargement (en traction ou en compression), etc. Chaque capteur de pesage, également appelé peson, se caractérise par plusieurs caractéristiques. La charge nominale et la portée nominale correspondent à la tenue de toutes les carac-téristiques techniques annoncées; la charge utile (et la plage utile) se définit, elle, par le fait que certaines caractéristiques du capteur peuvent être dépassées. Le capteur n'est pas endommagé et il retrouve son fonctionne-ment et ses performances métrologiques d'origine.

L'essentiel

S'ils ne sont pas définis et montés correctement, les capteurs de pesage peuvent entraîner des erreurs de mesure importantes des systèmes de pesage industriels. Le fabricant allemand HBM rappelle ici les principaux conseils de montage des pesons pour le pesage statique et dynamique en process. En plus de l'introduction de la charge, du dimensionnement et du nombre de pesons pour la précision, il faut également regarder l'utilisation d'appuis rigides ou à bascule, la protection contre les surcharges, etc. pour l'aspect de la sécurité. |

La mise en place d'appuis rigides ou à bascule peut être une solution alternative économique pour remplacer une partie des pesons dans un système de pesage tel qu'un réservoir vertical avec deux appuis rigides et un peson à compensation latérale, ou qu'un réservoir horizontal sur deux appuis rigides et un peson et compensation latérale. Comme l'expression entre poids maximum du produit, tare maximale et nombre de points d'appui ne s'applique plus, deux configurations de montage sont recommandées.

On trouve ensuite la charge limite et la plage d'utilisation maximale, pour lesquelles les caractéristiques techniques du peson sont dépassées, toujours sans endommagement, ainsi que la charge de rupture qui correspond à un domaine où le capteur subit des dégâts irrémédiables. Dans le cas de la charge limite, même s'il n'y a pas de risques de casse, le peson subit une usure prématurée et ses performances métrologiques sont dégradées.Concrètement,le corps d'épreuve a subi une déformation et il est impossible d'intervenir sur le corps d'épreuve pour y remédier. La charge de rupture, quant à elle, correspond à la destruction du peson. Si l'on prend l'exemple d'un capteur ayant une por-tée nominale Emax )de20t,onobtient une charge limite de 30 t (soit 150 % de E max ), une charge de rupture de 70t (soit 350% de Emax ).

En pesage dynamique (nous étions en pesage statique jusque-là), la situation est légèrement différente. Le peson travaille en effet dans une plage de ±70% de la portée nominale, l'amplitude d'oscillation pouvant se situer n'importe où entre ces limites positive (oscillations en traction) et négative (oscillations en compression).Avec certains capteurs, il est maintenant possible de travailler dans une plage de ± 100 % de la charge nominale. Pour reprendre l'exemple avec un capteur de portée nominale de 20t, la sollicitation dynamique admissible est donc de ± 14 t (soit ±70% E max ). La fréquence propre du peson représente l'évolution dans le temps de l'oscillation périodique due à un choc exercé dans la direction de chargement. Il faut savoir que la fréquence propre de l'installation de pesage chute de manière importante, par rapport à celle des pesons, du fait des masses attelées que sont les pièces de construction. Un autre paramètre est à prendre en compte, à savoir la sollicitation dynamique continue qui est une sorte d'usure correspondant à N cycles à la charge nominale.

Définir le type et le nombre de pesons

Que ce soit en pesage dynamique ou statique,les deux premières questions que l'utilisateur doit se poser sont: quelle est la valeur que l'on doit mesurer? Et quelles sont la surcharge et la tare? La mesure est toujours un compromis entre précision, robustesse/ surcharge, etc.: par exemple, mesurer jusqu'à 250kg mais choisir un capteur de 1t pour pouvoir encaisser les chocs mécaniques. Les données nominales indiquées dans la fiche technique d'un peson se rapportent à la portée nominale du capteur seul. Ce qui signifie que l'utilisation de plusieurs pesons de plus faible capacité nominale sur une même installation est possible afin d'obtenir une plus grande précision de pesage.

Prenons le cas de figure d'un réservoir avec trois ou quatre points d'appui. La portée nominale du peson est déterminée par l'expression suivante: où Netmax est le poids maximum de produit à peser et Taremax est le poids maximum à vide du réservoir et de l'ensemble de ses accessoires, la somme des deux termes représentant la charge brute maximale. Dans le cas d'un réservoir avec quatre points d'appui (chargement hyperstatique), la charge brute est alors divisée par quatre. Si la valeur de la charge nette maximale est de 50 t et celle de la tare de 12 t, on obtient une charge brute maximale de 62 t. Avec un réservoir avec trois points d'appui, c'est-à-dire trois pesons (un sur chaque appui, le nombre de points d'appui fournissant en général celui de capteurs), la portée nominale de chaque peson choisi doit être d'au moins 20,7 t, soit 30 t. Avec un réservoir avec quatre points d'appui, donc quatre pesons, la portée nominale de chaque capteur doit alors être d'au moins 15,5 t, soit 20 t. Il faut néanmoins préciser qu'il plus simple d'installer trois capteurs, qui défissent un plan, qu'en installer quatre.

Alternative pour réduire le nombre de pesons

Une fois le nombre et le type de pesons sélectionnés, il reste à déterminer la précision de l'installation de pesage. Pour ce calcul, on utilise l'équation suivante:

Si l'on prend l'exemple d'une plate-forme avec quatre pesons d'une portée nominale de 100kg en 3000 échelons chacun, et situés aux quatre coins de la plate-forme, on obtient:

La plage minimale est, quant elle, le produit de emin ,balance avec le nombre d'échelons, soit 60kg, et la valeur de la tare maximale, qui est la différence entre la charge totale et la plage minimale, est égale à 340kg.

Il existe des applications où l'on est obligé de monter un peson sous chaque appui. Cela arrive si la position du centre de gravité du produit varie dans le plan horizontal, si le sol sur lequel est posé le système de pesage peut bouger et/ou si l'utilisateur a des exigences de précision plus élevées.

Comme le centre de gravité du système de pesage peut également intervenir dans la définition du nombre de pesons –un effet de bras de levier plus ou moins important peut apparaître selon la position des capteurs par rapport au centre de gravité d'un silo, par exemple–, la mise en place d'appuis rigides ou à bascule peut être une solution alternative économique pour remplacer une partie des pesons. C'est ce que l'on peut rencontrer dans le cas d'un réservoir vertical avec deux appuis rigides et un peson à compensation latérale ( voir figure 2.1a ) ou dans celui d'un réservoir horizontal sur deux appuis rigides et un peson et compensation latérale ( voir figure 2.1b ). Dans ces deux cas de figure à trois points d'appui, l'expression

n'est évidemment plus valable. Et deux configurations de montage sont recommandées, sans être absolument indispensables.

La répartition de la charge se fait sur un peson et deux appuis rigides ou à bascule ou sur deux pesons et un appui. Dans la première configuration ( voir figure 2.2a ), le peson doit être installé d'un côté à une distance d'un tiers de la longueur totale du système de pesage du centre de gravité, et les deux appuis sont positionnés de l'autre côté à égale distance de l'axe passant par le centre de gravité et le peson. Dans la seconde configuration ( voir figure 2.2b ), l'appui se situe d'un côté sur l'axe principale et les deux pesons sont montés de l'autre côté à égale distance de l'axe passant par le centre de gravité et l'appui et à une distance d'un tiers du centre de gravité.

Ces deux schémas illustrent les conseils de montage recommandés dans le cas d'un silo suspendu sur un peson avec anneaux à rotule supérieur et inférieur et tirant de sécurité (à gauche), et dans le cas d'une cuve sur laquelle arrivent ou repartent des canalisations (à droite).

Il ne s'agit là, rappelons-le, que de recommandations qui s'appliquent par exemple à la mesure de niveau de liquides, si ces derniers le sont (de niveau) et si leur centre de gravité ne bouge pas dans le plan horizontal. Avec une cuve symétrique, la variation est linéaire entre une mesure à vide et une mesure cuve remplie. L'incertitude de tels systèmes de pesage est de l'ordre de 1 à 5%. Il existe des applications où les conditions précédentes ne sont pas respectées. Si la position du centre de gravité du produit pesé varie dans le plan horizontal, si le sol sur lequel est posé le système de pesage peut bouger et/ou si l'utilisateur a des exigences de précision plus élevées (de l'ordre de 0,1 à 0,5%), on est obligé d'installer un peson au niveau de chaque point d'appui ( voir figures 3.1 et 3.2 ).

Protéger les capteurs des surcharges

Lors de process de remplissage, de pesage dynamique ou dans bien d'autres procédés industriels, il peut subvenir des dépassements importants des charges statiques calculées. Même si ces cas de chargement soient le plus souvent brefs dans le temps, il est impératif d'en tenir compte avant d'installer les pesons. Un dépassement de charge peut, par exemple, intervenir lorsque de la neige ou de la glace s'accumule au sommet d'un silo extérieur, engendrant alors des erreurs supplémentaires.Dans le cas d'une cuve dans laquelle un produit est mélangé, la variation du poids de produit autour d'une valeur moyenne dans le temps ne permet plus de répartir la charge brute maximale sur trois ou quatre points d'appui. Autre exemple, le fait de lâcher des charges d'une certaine hauteur (cailloux, rochers…) peut entraîner des dégâts irréparables au niveau des capteurs de pesage. Pour donner une idée plus concrète du problème, prenons une bille d'une masse de 135g lâchée d'une hauteur de 30cm sur la tête d'un peson de 1t.Avec une valeur de gravité de 9,81m/s 2 et une distance d'arrêt, à savoir la déflexion du capteur de 0,1µm, la bille de 135g correspond à une charge de 810kg.

Pour éviter ces problèmes dont la plupart des utilisateurs n'ont pas conscience, d'où le retour d'un certain nombre de pesons cassés, il existe plusieurs manières de protéger les capteurs de ces surcharges. Le concepteur du système de pesage peut opter pour le surdimensionnement des pesons, via une portée nominale supérieure en veillant toutefois à l'influence sur la précision, et/ou l'ajout de protections mécaniques. Il s'agit ici de limiter la déformation sous charge du capteur, en amortissant les impulsions mécaniques par des paliers d'élastomère ou des ressorts. Les paliers rattrapent les effets verticaux, latéraux et d'inclinaison, et ils sont surtout mis en œuvre pour les capteurs de flexion et de cisaillement, ces derniers étant plus déformés qu'un capteur de type colonne. Si des paliers d'élastomère ne conviennent pas, il est envisageable d'utiliser des paliers en inox; en pesage dynamique, le système doit être au contraire rigide afin d'obtenir les meilleures fréquences propres et, donc, de faciliter le filtrage des éventuelles vibrations mécaniques.

Lors de l'éventuelle étape de transport du système de pesage, les utilisateurs devront par ailleurs remplacer les pesons par des mannequins… si cela est possible. Les paliers élastomères et les ressorts ne sont pas les seules aides au montage disponibles, on trouve également les plaques d'appui associées aux élastomères, les pendules, qui sont des pesons avec appui auto-centreur, les anneaux à rotule fonctionnant en traction et/ou compression, les butées mécaniques… Ces dernières peuvent être mises en œuvre pour la protection des capteurs de pesage (butées de surcharge qui risquent toutefois de créer un colmatage de produit), mais aussi de stabiliser les réservoirs. Les butées, qui se présentent sous la forme de butées d'angle ou de tampons en caoutchouc, par exemple, servent alors à limiter les mouvements horizontaux qui peuvent apparaître du fait de la présence des accessoire d'introduction d'effort sur les pesons. Intégrer aussi les systèmes de sécurité

D'autres moyens sont disponibles sur le marché, les utilisateurs pouvant notamment installer des tirants. Un tirant sert en effet à stabiliser un réservoir dans le plan horizontal, à savoir arrêter les efforts latéraux, et ils se présentent selon une ribambelle de modèles: des lames de ressort, des tirants cylindriques ou plats, des barres souples avec écrous (les plus utilisés), des tirants à œil, à anneaux à rotule… Les tirants sont importants, voire indispensables pour les réservoirs avec agitateur ou les montages sur pesons pendulaires ( voir figure 4 ). Les utilisateurs doivent absolument veiller à ce que les tirants ne limitent ni ne gênent le mouvement vertical dans le sens de la mesure, qu'ils créent des efforts parasites en fait. La même précaution est à prendre avec tous les éléments (tuyaux, passerelle entre deux silos, échelle…) installés sur une trémie ou une cuve, pour éviter qu'ils génèrent des efforts très importants sur l'installation et/ou des erreurs parasites. La résolution de ces problèmes passe par l'utilisation de raccords souples, de passerelle découplée, de compensateurs mécaniques ou plongeurs, de manchons d'accouplement pour éviter les évaporations, de liaisons horizontales longues et souples pour suivre les déformations… ( voir figure 4 ) et surtout par un travail de sensibilisation auprès des industriels et opérateurs qui n'en sont pas conscients.

Pour finir avec les aides au montage, signalons les sécurités contre le renversement. Trop souvent oubliées par les utilisateurs, elles sont pourtant obligatoires dans le levage, et fortement recommandées avec les silos suspendus, les broyeurs, les mélangeurs, les concasseurs (surtout au démarrage) par exemple. Une mauvaise manipulation d'un chariot qui vient percuter une trémie externe ou “simplement” la force du vent sur un silo de grandeur hauteur (en plus du surdimensionnement des capteurs car le vent soulage d'un côté mais appuie plus fortement de l'autre) peut être à l'origine de la chute du système si aucune fixation n'a été prévue dès la conception. Des fabricants comme HBM proposent des solutions pour faciliter la vie des intégrateurs et/ou des utilisateurs finaux, à l'instar des modules de montage préfabriqués.

Pour faciliter l'installation et l'entretien des pesons, HBM a développé des modules de montage préfabriqués et prémontés. Le modèle de cuve Z6/AM (50 à 500 kg ; à gauche), avec appui pendulaire, est équipé de barres de stabilisation, d'une butée de surcharge réglable et d'un câble de terre ; le module RTN/M2/BR/4.7T (1 à 4,7 t ; à droite) intègre un palier oscillant, un système antibasculement, des butées latérales, une tresse de masse et un faux peson le temps du montage.

Il s'agit de modules contenant, suivant les modèles, des fonctions complémentaires telles que sécurité anti-renversement, tirant, pièces d'appui supérieure et inférieure et sécurité de transport pour le module de pesage complet C16 de portée de 20 à 200t, ou palier élastomère, système antibascule-ment, butées latérales, bras raidisseur, tresse de masse et faux peson le temps du montage pour le module RTN de portée de 1 à 33t. Les avantages de ces modules préfabriqués sont un montage facile – l'installateur n'a qu'à soulever le système de pesage et boulonner les modules–, l'absence d'entretien, la possibilité d'ajuter des butées de surcharge, etc.

Ne pas négliger la partie électronique

Il ne faut pas croire que des capteurs de pesage bien montés s'accompagneront forcément de mesures précises et fiables. Il y a encore bien d'autres facteurs à prendre en compte, à l'image des aspects liés à l'électronique. Comme un système de pesage est constitué de plusieurs capteurs, on utilise souvent un boîtier de raccordement, ce qui permet déjà de réduire la longueur de câble totale. Seule une longueur fixe, de 1,5 ou 3 m, est utilisée pour chaque capteur jusqu'au boîtier qui, lui, peut être distant de 100 à 500 m (technologie par fréquence porteuse) du système d'acquisition de données ou de contrôle. Le fait de connecter les différents capteurs en parallèle permet de disposer automatiquement de la somme des valeurs de chacun. Par contre, il ne faut surtout pas couper les câbles à la longueur désirée si elle est plus petite que la longueur livrée. On perd en effet alors les bénéfices de l'étalonnage établi à l'extrémité du câble (1,5 ou 3 m), et non au bout des 1,58 m désirés. Les erreurs d'angle sont une autre source de problèmes. Des capteurs de pesage (jauges de contrainte montées en pont de Wheatstone) peut être vu comme une pile électrique fournissant toujours la même tension, par exemple une sensibilité de 2mV/V en pleine charge, mais un courant d'intensité plus ou moins importante. Dans un système de pesage, il faut donc que tous les pesons indiquent la même valeur et, comme ils sont appariés, un réglage d'angle est à faire selon une procédure un peu fastidieuse: il faut d'abord faire le “zéro” (électronique) en posant une masse posée au milieu du plateau, puis relever les valeurs correspondant à la pose de la même masse au niveau de chaque capteur. La plus petite des valeurs sert ensuite à calculer la différence avec les mesures obtenues aux autres points, ces différences étant converties en valeurs de résistance de shunt via un abaque. Cette méthode, qui ne peut pas être appliquée pour le réglage d'angle des trémies, se révèle également parfois efficace pour identifier un problème de conception, lorsqu'il est impossible de “faire l'angle”. Les utilisateurs doivent veiller a bien d'autres points, comme le raccordement électrique en 4 ou 6 fils et la mise à la masse, la technologie de traitement de signal, les capteurs numériques, la compatibilité électromagnétique (CEM), l'homologation pour des zones explosibles afin d'éviter d'ajouter une barrière de protection à une électronique installée hors zone, ainsi que la sécurité anti-foudre, la métrologie (qui fera l'objet d'un autre article)…