L'essentiel

Les technologies Ethernet s'imposent dans l'industrie. Des standards spécifiques ont été créés pour des applications exigeant des communications déterministes. Quatre protocoles semblent sortir du lot. |

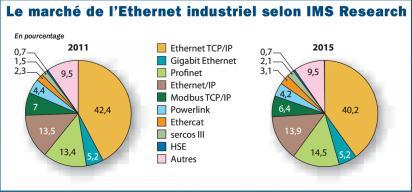

Dans son étude de 2012 World Market for Industrial Ethernet (Marché mondial de l'Ethernet industriel), IMS Research rapporte que 23,2 % des 31,3 millions de nœuds de réseaux installés en 2011 dans les usines sont basés sur différentes variantes d'Ethernet –le reste étant encore tenu par les bus de terrain. En 2015, le cabinet d'analyse prévoit que 26,2 % des 45,1 millions de nœuds installés seront à base d'Ethernet. Pour les industriels, il ne s'agit pas seulement de disposer d'un même réseau partout dans les usines, les ateliers et tous autres services d'une entreprise. À l'instar des fichiersWord, Excel ou PDF, ils veulent accéder plus aisément à toutes les données qui sont échangées par les automates, les capteurs, les actionneurs et autres variateurs de vitesse.

L'enjeu, c'est de disposer d'un réseau sans couture allant de l'ERP (Enterprise Resource Planing; PGI: Progiciel de gestion intégré) centralisé des sièges sociaux jusqu'aux capteurs dans les unités de production! « Il y a toujours eu une relation entre le monde “Corporate'' (marketing, ventes, finance) et le monde de la production. Ce qui a changé,c'est la granularité de l'information et la notion de temps réel », analyse Jérôme Poncharal, responsable marketing dessolutionsd'automa-tisme chez Rockwell Automation. En effet, un capteur qui lâche peut entraîner une perte d'exploitation qui risque éventuellement de faire dévisser le cours de l'action en bourse… Bref, capter l'information en temps réel devient critique.

Les études de marché concernant l'Ethernet Industriel diffèrent d'un institut de recherche à un autre. Elles semblent toutefois indiquer que les protocoles Ethernet/IP et Profinet font la course en tête dans l'industrie.

Source : IMS ResearchDu déterminisme au temps réel critique

Loin de la haute stratégie des États-majors industriels, l'Ethernet industriel n'a d'autre choix que de répondre aux contraintes concrètes de la production: être déterministe et temps réel. Choses pour lesquelles EthernetTCP/IP n'avait pas été initialement conçu. « Le déterminisme garantit que le temps de traitement de l'information sera toujours le même. Par exemple, une nouvelle consigne toutes les 100 millisecondes », explique Lionel Girod, Pdg de Step Automation & Test. « En fait, l'automate lit les entrées tous les temps de cycle, exécute le code d'automatisme et en modifie les sorties pour commander les actionneurs. Si le temps de cycle est de l'ordre de la milliseconde,il ne captera les entrées que toutes les millisecondes.On sera alors déterministe mais pas forcément temps réel selon l'application », précise Pierre Hervy, responsable support et marketing de Beckhoff Automation France. « La vraie question porte aujourd'hui sur le contrôle commande distribué avec des contraintes temporelles très fortes en termes de temps d'exécution. La difficulté consiste alors à coordonner et synchroniser les traitements distribués », soulève Jérôme Poncharal.

De fait, le déterminisme de 10 à 1 secondes convient à des technologies comme celles du bâtiment (commandes d'éclairage, de climatisation…). La très grande majorité des automates et de contrôles simples se contente d'un temps de cycle de 1 seconde à10mil-lisecondes. Tandis que les machines outils, les robots, notamment les robots tripodes, réclament un temps de cycle de 10 millisecondes à 100 microsecondes. Enfin, les processus hautement dynamiques, comme les variateurs de vitesse, affichent leurs besoins dans une plage allant de 1 milliseconde à 1 microseconde. On parle alors de déterminisme temps réel critique. Et la pression marketing de lancer des chiffres de plus en plus faramineux: Siemens annonce un nouveau temps de cycle record de 33,3 microseconde pour son automate. Beckhoff Automation l'écrase à 12,5 microsecondes! La surenchère ne fait que commencer!

Selon BPA Consulting, en nombre de nœuds installés, les quatre leaders du marché des bus industriel reposant sur Ethernet sont respectivement : Ethernet/IP, Profinet, Ethercat et Powerlink.

Source : BPA Consulting Ltd., mai 2009«Travailler à la milliseconde est utile lorsqu'on synchronise des équipements sur des lignes de fabrication qui tournent très vite. Par exemple, lorsqu'on synchronise les variateurs de vitesse de 200 à 400 axes sur une installation d'imprimerie, on pourra accélérer et décélérer très vite en évitant la rupture du ruban de papier », constate Marc Richard, directeur commercial et marketing France et Maghreb chez HMS qui, à l'instar de Hilscher, fabrique des puces pour réseaux Ethernet industriel ainsi que des passerelles de traduction entre les divers standards Ethernet industriels et vers les bus de terrain. « On retrouve ce besoin également dans l'usinage à très grande vitesse ou dès lors qu'une machine réalise des mouvements répétitifs et complexes.Au final, l'Ethernet temps réel critique permet d'augmenter la productivité de la machine et de l'usine », estime Jérôme Poncharal.

Six principaux standards

Pour assurer ces fonctionnalités déterministes, temps réel et temps réel critique, les acteurs du secteur ont personnalisé les différentes couches d'Ethernet. Cette particularité a alors suscité l'émergence d'une trentaine de protocoles concurrents (voir tableau). Cependant, de cette foule de standards, ressortent 5 principales solutions temps réel: EtherNet/IP avec 13,5% de parts de nœuds installés dans le monde en 2011 selon IMS Research, Profinet (13,4 %), Powerlink (4,4 %), EtherCAT (2,3 %), Sercos III (1,6 %)... qui le disputent à Ethernet TCP/IP (42,4%), Modbus TCP/IP (7%) et à Gigabit Ethernet (5,2%) – lesquels ne sont ni déterministes ni temps réel.

EtherNet/IP, Profinet et Modbus s'accaparent les trois quarts de l'Ethernet industriel.

Rockwell Automation et Schneider Electric font partie des principaux fournisseurs ayant opté pour Ethernet/IP. La gamme d'automates et de contrôleurs de mouvement compacts que l'américain a récemment lancé propose notamment des interfaces EtherNet/IP.

Adoption de l'Ethernet industriel : lentement mais sûrement

A quelle vitesse les utilisateurs adoptent-ils l'Ethernet déterministe et temps réel? Selon IMS Research, la diffusion d'EtherNet/IP (13,3% en 2011) et de Profinet (13%) devrait se maintenir respectivement à 13,9% and 14,5% en 2015. « La progression de Profinet est légèrement plus importante que celle d'EtherNet/IP.En fait,ces changements sont modestes car l'industrie est très conservatrice », rapporte le cabinet d'analyse. «La domination d'Ethernet/IP se maintiendra en Amérique en raison de l'action de Rockwell Automation.Tandis que celle de Profinet, sponsorisée par Siemens,persistera dans la zone EMEA (Europe, Moyen-Orient,Afrique). Surlazone Asie/Pacifique,aucun leader ne se dégage clairement.» Quant à Sercos III, il est et restera très marginal. De son côté, Powerlink vient d'être certifié GB/T. « Ce qui fait de Powerlink,,le seul protocole Ethernet Industriel conforme à ce standard qui, en Chine,correspond au plus haut niveau de certification pour les technologies de communication», se réjouit Stéphane Potier, responsable marketing des technologies ouvertes d'automatisation chez B&R Automation. « Tous les autres protocoles sont en GB/Z, c'est-à-direqu'ils sont listés comme possibilités techniques mais pas recommandés… » Bref, les lignes de front bougent: « En tant que chef de produit,je n'ai plus aucune demande pour des bus traditionnels.Sauf pour des extension de bus existants ou pour du revamping de machine », confie Thierry Lecœur, responsable produit de la gamme automation chez Phoenix Contact pour qui, c'est un acquis, tout le monde adopte le concept de l'Ethernet industriel. |

Viennent ensuite Powerlink, EtherCAT et Sercos III qui s'appliquent particulièrement aux applications temps réel critique, notamment aux applications de contrôle de mouvement (Motion Control). Quant à Modbus TCP, il a été intégré à l'ODVA, le consortium qui gère le standard EtherNet/IP.

Enfin, citons CC-Link de Mitsubishi, grande référence au Japon, mais peu développé ailleurs dans le monde. A cette segmentation s'ajoute une subdivision en deux principales catégories: les solutions qui se construisent uniquement sur la base de piles logicielles (stacks) comme EtherNet/IP, Modbus TCP et Powerlink. Et celles qui combinent à la fois des piles logicielles et des puces électroniques dédiées comme EtherCAT et Profinet IRT, la version “dure'' de Profinet.

En dehors de ces deux solutions (EtherCAT et Profinet IRT), la concurrence entre les protocoles de l'Ethernet industriel porte non pas sur l'infrastructure physique de communication des couches 1 et 2 du modèle OSI (Open Systems Interconnection: interconnexion de systèmes ouverts) de l'ISO (International Organization for Standardization) . Mais sur les couches de réseau, transport, session, présentation et application. «C'est à ce niveau que les constructeurs ont rajouté des couches “propriétaires”», décrit Jérôme Poncharal.

EtherNet/IP : 100 nanosecondes

En tête d'après le nombre de nœuds installés selon IMS Research, EtherNet/IP a été initié parAllen Bradley (RockwellAutomation) en 2000. Il s'agit, au départ, du portage de CIP (Common Industrial Protocol) déjà utilisé par les protocoles DeviceNet et ControlNet de la marque vers le protocole de transfert des données d'Ethernet. « EtherNet/IP s'appuie sur le standard IEEE 1588 qui gère l'isochronisme entre les périphériques intelligents connectés au réseau. On peut ainsi atteindre 100 nanosecondes de résolution temporelle sur un système synchronisé par EtherNet/IP », indique Jérôme Poncharal. EtherNet/IP est représenté par l'ODVA (Open DeviceNet Vendors Association) qui, outre Rockwell Automation, rassemble des poids lourds du secteur, dont Bosch-Rexroth (lui-même à l'initiative de Sercos), Cisco (leader mondial des réseaux Ethernet), Molex, Omron, Schneider Electric. La liste s'étend puisque Endress + Hauser vient de rallier les rangs de l'ODVA.

« En 2003 ou 2004, il y a eu une rencontre entre Siemens,Rockwell,Omron et Schneider sur l'intérêt de construire une solution standard commune ou de rester chacun propriétaire. Siemens a préféré rester propriétaire. Les autres ont choisi de bâtir des spécifications gratuites et indépendantes. C'est de cette manière qu'est né EtherNet/IP », se souvient Serge Catherineau, responsable marketing chez Schneider Electric qui, en 2007, a annoncé que son réseau pour automates reposerait, à terme, entièrement en EtherNet/IP. Idem pour Rockwell Automation et, l'an passé, pour Omron. « Lorsque vous avez trois des plus grands acteurs de l'automatisation au sein de l'ODVA, sans compter Cisco, un très grand nombre d'équipements de marques concurrentes sont capables de converser sur un réseau commun », ajoute Serge Catherineau.

Powerlink : aussi bien pour le basique que pour le Motion Control

Autre solution purement logicielle, Powerlink a été introduit en 2001 par B&R, fabricant autrichien d'automatismes pour constructeurs de machines. Depuis 2003, les développements du standard sont pris en charge par l'EPSG (Ethernet Powerlink Standardization Group), qui propose également une version 100% Open Source depuis 2008. Powerlink intègre tous les mécanismes de CANopen et se conforme à la norme IEEE 802.3. C'est-à-dire que ce protocole procure les fonctionnalités classiques d'Ethernet comme le cross-traffic et le hot plugging. Powerlink utilise un “nœud responsable'' (MN: Managing Node) qui ordonnance la communication et synchronise tous les “nœuds contrôlés'' (CN: Controlled Nodes), à savoir les équipements connectés au réseau. Ce réseau sait alors différencier les échanges temps réel critique des échanges asynchrones. Il convient alors aussi bien aux applications basiques qu'au Motion Control, à la robotique, à la communication inter-automate et à la visualisation.

Sur le salon SPS IPC Drives de Nuremberg, l'Ethernet Powerlink Standardization Group (EPSG) a exposé un montage avec des servo-variateurs Acoposmulti65 de B&R solidaires d'un bloc machine tournant et connectés électriquement à l'aide d'un collecteur tournant.

DRProfinet : système d'horloges synchronisées au sein de switches

Grand concurrent d'EtherNet/IP, Profinet (Process Field Network) a été initié par Siemens qui voulait porter son célèbre bus de terrain Profibus dans la sphère de l'Ethernet industriel. En fait, il existe trois versions de Profinet. À commencer par Profinet I/O qui, tendant à remplacer Profibus, sert à transférer des données généralistes comme, par exemple, les paramètres de configuration du contrôleur. Les deux autres versions sont temps réel. À savoir Profinet RT (Real Time) qui dispose d'un stack pour gérer des applications lé-gères. Quant à Profinet IRT (Isosynchronous Real Time), la version “dure'', elle se base à l'instar d'EtherCAT, sur unAsic (Application-Specific Integrated Circuit : circuit intégré propre à une application) pour gérer les couches physiques du réseau afin d'accélérer le débit des transferts de trames. Point fort de Profibus IRT, il s'appuie depuis 2009 sur un système d'horloges synchronisées au sein de switches, appelé DPF (Dynamic Frame Packing) pour maîtriser les temps de cycle inférieurs à la milliseconde. Notamment pour le Motion Control. Profinet est piloté par PI (Profibus & Profinet Internationnal) qui compte 1200 membres, dont Siemens, Molex ou Phoenix Contact.

Une étude réalisée par les constructeurs de machines montre que sur ce secteur, les bus de communication Profinet et Ethercat représentent plus de la moitié de ce marché.

Source : German Machine BuildersEtherCAT : une puce pour le Motion Control

« Tous les réseaux d'Ethernet temps réel mettent en œuvre un maître et des esclaves. Lorsque le maître demande une variable détenue par le nœud n°5, il envoie une trame (un ensemble d'octets qui permet d'encapsuler l'information).L'esclave n°1 ne va pas répondre à cette trame car elle ne lui est pas destinée. Mais pour le savoir, il va quand même la traiter », décrit Lionel Girod de Step Automation & Test. « C'est sur ce point que EtherCAT est très performant car,grâce à sa puce électronique,il traite la pertinence de la trame dès la couche n°1 du modèle OSI de l'ISO.Tandis que Powerlink fait ce travail à la couche 3 (couche réseau).» Pour Jérôme Poncharal, « EtherNet/IP et Profinet sont multidisciplinaires. En contre-patrie, ils sont moins performants en Motion Control.» EtherCAT est géré par le consortium ETG regroupant près de 2000 membres.

Face aux solutions purement logicielles, les systèmes à puce présentent toutefois certains dangers: « EtherCAT et Profinet IRT seront obligés de concevoir et fabriquer de nouveaux Asics pour passer en Gigabit Ethernet.Ils connaîtront alors une perte de compatibilité avec l'existant », remarque Stéphane Potier, responsable marketing des technologies ouvertes d'automatisation chez B&R Automation. « Siemens avait annoncé sa première puce pour Profinet IRT en 2005 mais les productions massives ne sont arrivées qu'en 2011… ». Il faut cependant noter qu'une trame Ethernet permet de transporter environ 1500 octets de données, ce qui est largement suffisant dans le monde de l'automatisme.Passer de 100Mbit à 1 Gigabit pour transporter cette trame ne fait pas aller 10 fois plus vite: la majorité du temps de réaction du réseau est lié au protocole luimême. Pour cette raison, EtherCAT ne prévoit pas de passer au Gigabit. Les solutions logicielles n'excluent pas non plus ce problème de pérennité du protocole.

Les boîtiers étanches sur bus de terrain de Beckhoff intègrent une interface Ethercat. Les performances de communication sont donc conservées jusqu'au niveau des modules d'entrées/sorties sans qu'aucun coupleur ne soit nécessaire.

Tendance au multi-protocole

«Aujourd'hui Ethernet/IP est totalement validé et déployé sur l'ensemble de nos gammes. Nous cherchons clairement à remplacer les bus de terrain par ce réseau », indique Olivier Ledey, responsable de l'activité automatisme chez Omron France qui pousse cette solution chez ses clients constructeurs de machines alors que, pour les utilisateurs finaux européens, le constructeur japonais n'hésite pas à livrer des coupleurs vers Profinet afin de garantir une compatibilité avec le réseau existant. « En revanche, pour le Motion Control, nous avons choisi EtherCAT car son mécanisme d'horloge maître dans l'automate et d'horodateurs dans les équipements esclaves est tout simplement révolutionnaire », estime Olivier Ledey dont l'entreprise propose des variateurs de vitesse qui embarquent EtherCAT et EtherNet/IP avec deux coupleurs RJ45. « L'un traite des informations volumineuses et l'autre, l'aspect temps réel avec un périmètre de travail restreint à 80 axes synchronisés. Les clients ne s'y perdent pas car les deux protocoles sont livrés en standard et non pas en option », ajoute Olivier Ledey. Cette tendance au multiprotocole embarqué devrait se poursuivre. « Il commence à y avoir une offre chez les fournisseurs de composants », rapporteThierry Lecoeur, responsable marketing chez Phoenix Contact.

Quels sont les prochains chantiers ? «Aujourd'hui, les solutions sont stabilisées. Mais la grosse bataille de l'Ethernet industriel pour les 10 prochaines années concernera les aspects liés à la sécurité.», enchaîne Stéphane Potier. Dans ce sillage, la gestion de l'énergie devient, depuis 2 ans, un sujet récurrent. « Comme Ethernet est un moyen de communication et d'échange plus puissant que les bus de terrain, les industriels veulent en profiter pour savoir combien consomment un four, un moteur, un convoyeur… », reprend Thierry Lecoeur. On parle de ProfiEnergy chez PI.ODVA a également finalisé EtherNet/ IP dans ce sens. Pour sa part, HMS fournit les éléments qui permettent de mettre en œuvre la communication autour de gestion de l'énergie comme le souligne Marc Richard: « Nous travaillons avec le fabricant de moteurs électriques Leroy Somer sur ce sujet. Il faut savoir que la consommation électrique représente 80 % du prix de revient d'un moteur sur 10 ans. Avec ProfiEnergy, par exemple, on envoie un ordre de commande et le robot se met en veille pendant les temps de pause. Sur un an, Siemens pense qu'on peut ainsi économiser près de 25 % de l'électricité consommée dans les usines.»