Parmi les nombreux paramètres àconsidérer pour une vision industrielle efficace, l'éclairage constitue un élément clé dans la détermination de la précision globale et la répétabilité des systèmes de vision.

L a vision industrielle s'avère essentielle pour améliorer la qualité dans de nombreux process en permettant d'assurer une inspection opérationnelle en ligne. Cependant les intégrateurs de systèmes de vision industrielle doivent veiller à ce que les tâches d'inspection ne se traduisent pas par un surcoût lié à la détection de fausses erreurs ou à un ralentissement excessif de la ligne de production. Des facteurs tels que le

éclairage constitue élément clé

Afin de soutenir une cadence élevée et un faible

Il s'avère souvent difficile d'atteindre le niveau requis d'équilibrage de l'éclairage sur la totalité d'une image. Certaines parties du produit ou du sous-ensemble à «capter» peuvent se trouver dans l'ombre de plus grands composants. Les niveaux élevés d'éclairage nécessaires pour visualiser certains composants d'un produit de manière efficace - parce qu'ils affichent un faible contraste par rapport au substrat, par exemple - peuvent conduire à une surexposition du capteur dans d'autres parties de l'image.

D'autres problèmes peuvent également intervenir comme le vignettage de l'image causé quand le niveau d'éclairage acquis par le capteur varie selon les zones de l'objectif, ou quand interviennent des problèmes liés à la néces-sité de monter l'éclairage à proximité proche de l'objet examiné. Autant d'écueils qui rendent difficile l'obten-tion d'une couverture cohérente. Dans de nombreux cas, cela conduit à ce que certaines zones de l'image soient légè-rement plus brillantes que d'autres.

“

Des algorithmes de traitement d'image peuvent être utilisés pour corriger partiellement ces problèmes, mais ils augmentent la charge de calcul et peuvent compliquer les processus de détection quand il s'agit de déterminer si une zone de l'image présente un défaut ou est un artefact d'éclairage. En tirant parti de la capacité des imageurs Cmos à fournir des cadences élevées et àassu-rerl'acquisition au niveau du pixel, il est possible de surmonter les problèmes de cohérence d'éclairage au travers de la carte.

Une technique de plus en plus courante en photographie consiste à faire appel à l'acquisition de type HDR (

En calibrant l'acquisition d'image avec un cadre de référence, le capteur d'image peut encore améliorer celle-ci en modifiant la luminosité des pixels qui se trouvent dans des zones qui ne sont pas éclairées aussi efficacement que d'autres.Idéalement,un certain nombre de paramètres de référence peuvent être stockés pour permettre l'utilisation de plusieurs sources de lumière dans des captures successives, afin de mettre en évidence différentes parties de l'objet en cours d'inspection.

Un autre avantage de l'utilisation de captures multiples et du traitement intégré au capteur est une augmentation de la netteté globale de l'image. Les effets, tels que la réfraction liée à la chaleur, font que la précision des lignes et des points semble bouger avec le temps. Cela va entraîner un flou dans le cas d'expositions longues ou de changements de position d'un produit à l'autre sur des courtes expositions successives. Le logi-ciel peut reconnaître cet effet visuel comme étant le résultat d'un processus de fabrication en dehors de la tolérance, l'amenant alors à soumettre le produit à une réinspection coûteuse en temps ou, pire encore du point de vue écono-mique, à le mettre au rebut. L'utilisation d'une moyenne d'images et de techniques de correction qui atténuent la réfraction permet l'élimination rapide et efficace des défauts de l'image, de sorte que le logiciel peut se concentrer sur les problèmes réels de production.

Le support d'une

La capacité à sélectionner des régions spécifiques est un autre facteur important dans la ratio-nalisation de la performance globale du système. En programmant le capteur d'image pour envoyer uniquement des portions d'image, l'utilisation de la bande passante du réseau peut être optimisée. Ceci, à son tour, permet l'utilisation de plusieurs sous-systèmes de traite-

ment d'image pour capturer plusieurs images d'un produit, ou pour déployer plusieurs capteurs le long de la ligne de production afin de pouvoir surveiller plus efficacement les résultats des processus individuels.

La performance du sous-système d'obturation est également importante.Si un capteur d'image doit acquérir l'image précise d'un objet passant sous lui, les distorsions causées par ce déplacement doivent être minimisées. Le capteur 'image lui-même peut introduire des istorsions s'il n'a pas été conçu pour s applications de vision industrielle.

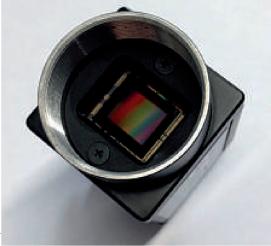

Conçues spécifiquement pour les applications de vision industrielle, les familles XCG et XCL de caméras proposées par Sony utilisent une architecture à obturation globale, dans laquelle tous les pixels sont masqués ou activés en même temps. Ceci empêche le décalage qui peut résulter d'un dispositif Cmos à obturation conventionnelle.

Beaucoup d'imageurs Cmos conçus pour les applications grand public cherchent à maximiser leur taux de trames, en permettant à chaque rangée de commencer l'exposition de la trame suivante dès qu'une lecture est terminée. Chaque rangée est exposée pendant la même durée, mais les délais sont légèrement décalés, ce qui induit que la rangée au sommet du capteur prend une image presque une trame avant la rangée du bas. L'effet est problématique dans le cas du mouvement rapide des objets qui se déplacent dans le champ de vision. Le haut de l'objet apparaîtra alors avec un décalage par rapport au bas, ce qui entraîne une nette distorsion spatiale.

Conçues spécifiquement pour les applications de vision industrielle, les familles XCG et XCL de caméras proposées par Sony utilisent plutôt une architecture à obturation globale, dans laquelle tous les pixels sont masqués ou activés en même temps. Ceci empêche le décalage qui peut résulter d'un dispositif Cmos à obturation conventionnelle.

La combinaison d'un certain nombre de techniques et de technologies de capteurs d'image, tels qu'avec les XCG et XCL conçus spécifiquement pour la vision industrielle, peut aider les intégrateurs et les utilisateurs finaux à construire des systèmes de vision industrielle qui continuent à apporter des améliorations dans le débit et dans le