Al'instar de la BI ( Business Intelligence ) qui a révolutionné les univers de la comptabilité, de la finance ou du marketing, les logiciels d'EMI (Enterprise Manufactoring Intelligence) veulent ajouter de l'intelligence au processus décisionnel des opérations de production industrielle. En s'appuyant sur un système d'information industriel (SII) connecté au système d'information (SI) global de l'entreprise, l'enjeu de l'EMI porte sur la collecte multisource des données de production, leur consolidation, leur agrégation et leur contextualisation. Ainsi que sur la modélisation de ces données, leur analyse et leur visualisation. Sans oublier la production de rapport et de tableaux synthétiques.

Aide à la décision. En mettant en scène des réalités de production très complexes sous une forme graphique facile à interpréter, l'EMI aide les décisionnaires à maîtriser les coûts, réduire les consommations, identifier les écarts de qualité, tenir les marges, partager les référentiels de bonnes pratiques… Surtout, ils peuvent réagir au plus vite face à l'imprévu: un aléa de production, un incident technique, voire un accident ou à un impératif urgent dicté par le marketing.

En majorité, les industriels sont prêts à collecter et extraire de très grandes quantités d'informations. Mais pas en temps réel. Pis: « sans outil spécifique, ils perdent 30 % à 60 % de leur temps à retrouver l'information pertinente dans des océans de données », explique une étude de fin 2011 menée par le cabinet américain d'analyseARC-Advisory Group. Or l'objectif de l'EMI est justement de transformer les données de production en connaissances afin de prendre des décisions mieux étayées.

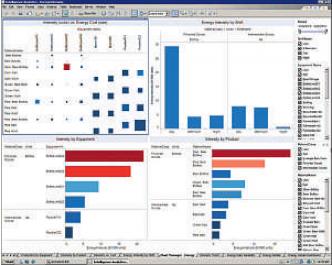

Les outils logiciels mettent les données en scène sous forme de graphiques faciles à comprendre et facilitant les prises de décisions grâce à des rapports et des tableaux synthétiques.

WonderwareMouvement inéluctable. Où en est l'adoption de l'EMI? « En premier lieu, l'EMI concerne les groupes qui ont plusieurs usines et souhaitent consolider l'information pour comparer les sites entre eux et en tirer des'' Best Practices '',mener des études de rentabilité » , analyse Grégory Guihéneuf, directeur marketing chez Wonderware en France, un éditeur d'EMI acquis par Invensys. « L'enjeu majeur, c'est bien de réduire les coûts de production. Et, notamment, le coût de la consommation énergétique qui est une denrée fluctuante et fortement volatile », renchérit Fabrice Marc, ingénieur d'affaires pour l'offre MES/EMI chez Invensys en France. « Pour maîtriser les postes de consommation en vue d'opérer des arbitrages, comme confier tel plan de production à telle usine, il est nécessaire de disposer de la bonne information. Laquelle permettra de prendre la décision adéquate. Dans certains secteurs industriels, plus que l'énergie, c'est le poste de consommation des matières premières qui est critique.»

L'essentiel

Les logiciels d'Enterprise Manufactoring Intelligence sont destinés à faciliter le processus décisionnel des opérations de production industrielle. La consolidation des informations qu'ils fournissent permet de comparer les sites entre eux et de conduire des études de rentabilité. Ces outils donnent des clés pour savoir où mettre les ressources et où faire porter les efforts afin d'anticiper les problèmes ou de réparer ceux qui sont survenus Si le reporting centralisé doit aller vite, l'information redescend également au niveau des opérationnels afin de les aider à prendre des décisions concernant leur outil. |

Autre catégorie d'entreprises qui adoptent les EMI: « Celles qui doivent respecter de fortes contraintes réglementaires : les industries pharmaceutiques, chimique, pétrochimique, les sites classés, les tunnels autoroutiers… , retient Grégory Guihéneuf. Tous ces acteurs ont un besoin de traçabilité et de transparence de l'information et d'accéder rapidement à l'information de production, surtout en cas d'anomalie… » Enfin, l'EMI concerne également le secteur des énergies renouvelables qui exploite des sites géographiques dispersés. « Pour éviter les pénalités, les opérateurs de fermes éoliennes,hydroliennes ou photovoltaïques doivent respecter leur engagement contractuel auprès des grands réseaux d'électricité » , reprend Grégory Guihéneuf. « Ils sont alors un besoin d'analyse permanent pour mesurer à distance la production de leurs équipements et comparer leur productivité.»

Gagner du temps et de l'efficacité opérationnelle. Dans la pratique, on en est loin. Pour la majorité des patrons de l'industrie, les données de production en temps réel sont inaccessibles. Voire incompréhensibles. Pis: il faut parfois des jours entiers pour savoir combien de fois telle ligne de production ou telle machine a été arrêtée et pour quelles raisons. « Chez un constructeur automobile européen, j'ai vu un mur de 15 m de long couvert de feuilles de papier.C'étaient les rapports élaborés sous Excel qui rassemblaient les indicateurs clé de la performance (PKI : Key Performance Indicators ) , confie EricThieren, responsable du développement commercial Europe pour les systèmes d'information Production chez Rockwell Automation. Cela soulève un certain nombre d'interrogations : jusqu'à quel point ces PKI sont-ils à jour ? Combien de personnes ont dû travailler dessus et combien de temps ont-elles mis pour les collecter et les mettre en forme ? ».

C'est clair, mieux vaut obtenir ces données instantanément plutôt que le lendemain ou plusieurs jours plus tard afin de corriger immédiatement les erreurs ou les problèmes. D'autant que les contraintes que subissent les industriels ne font que s'intensifier: « Les flux de production sont de plus en plus tendus. Les produits fabriqués sont de plus en plus personnalisés… Et, avec le commerce électronique sur smart-phone, la demande de produits s'accélère, insiste EricThieren. L'information s'oriente vers le temps réel et la possibilité de fouiller dans le détail des données.Il s'agit alors de comprendre exactement où mettre les ressources et où faire porter les efforts afin d'anticiper les problèmes ou de réparer ceux qui sont survenus.»

“ Quand a-t-on besoin du temps réel en EMI ? Le temps réel n'est nécessaire que pour la détection de défaut en ligne car il faut corriger l'erreur au plus tôt. Cependant, dans la majorité des cas, on n'a pas besoin de temps réel. Par exemple, si l'on agrège les données pour les mettre en contexte,on s'éloigne de facto du temps réel. ” Patrick Ory, responsable de l'offre MES chez Euriware

“ En premier lieu, l'EMI concerne les groupes qui ont plusieurs usines et souhaitent consolider l'information pour comparer les sites entre eux et en tirer des ''Best Practices'', mener des études de rentabilité. ” Grégory Guihéneuf, directeur marketing chez Wonderware France

Même si les industriels ne disposent pas de toutes les informations nécessaires, ils possèdent néanmoins une bonne part de l'infrastructure indispensable pour déployer l'EMI: « La connexion avec les automates, l'exécution d'applications en temps réel, l'historisation des données, les logiciels de supervision et les MES », constate Grégory Guihéneuf.

Démarrage tardif mais en trombe.« Le marché est très ouvert car,pour l'heure,très peu d'industriels sont équipés », constate Jérémy Saada, responsable commercial de l'activité Logiciels d'Invensys en France, un des acteurs historiques du décisionnel industriel. « 2013 est peut-être l'an 1 du décollage de l'EMI. On n'en est qu'au début.Les premiers pas ont été faits au niveau d'une ligne de production. Puis, le cas échéant, à l'échelle d'un site en entier, mesure pour sa part Yves Lardanchet, directeur commercial MES France chez Siemens. Mais on sent de plus en plus la volonté de déployer l'EMI à l'échelle globale d'une entreprise,en multisite.» A l'heure actuelle, il y aurait moins d'une dizaine de déploiements globaux dans le monde. De son côté, le cabinet américain d'analyseARC-Advisory Group confirme, dans une étude de fin 2011 que le marché mondial de l'EMI ne pèse que 750 M$. En revanche, il affiche une croissance annuelle de 13 % pour atteindre 1,4 milliard de dollars en 2016. Par sa part, le cabinet américain d'analyse Frost & Sullivan se montre bien plus optimiste avec une projection à 2,58 milliards de dollars de chiffre d'affaires consolidé à l'horizon 2014.

Pure Players: proches des MES. Avant d'envisager sur quelle offre miser, voici un panorama des acteurs. Apparues il y a près de 10 ans, ces solutions de''Décisionnel industriel'' ( Manufacturing Intelligence ), autrement appelées ''Production participative'' ( Collaborative Manufacturing ) ont émergé à partir de Pure Players comme le pionnier Lighthammer apparu en 2001 mais aussi commeAegisAnalytical Corporation,Apriso, AspenTech,ActivPlant,CovacsisTechnologies, Emerson, Incuity, Indx Software ou Intellution. Citons également Manuvis, Oracle,Osisoft,Parsec,RockwellAutomation, Schneider Electric, InvensysWonderware, ou encore Zarpac Performance Index. A une certaine époque, Fanuc et Rockwell distribuaient sous leur marque la technologie Lighthammer pour, ensuite, développer chacun sa solution.

« En fait, on compte tout d'abord les spécialistes de l'informatique industrielle ou des automatismes industriels qui ont construit une couche d'EMI au-dessus leur MES ( Manufacturing Execution System ) », analyse Patrick Ory, responsable de l'offre MES chez Euriware, une société de services en ingénierie informatique. Parmi ces offreurs, les éditeurs de superviseurs d'automatismes Scada ( Supervisory Control and Data Acquisition ) tirent leur épingle du jeu en collectant et consolidant en temps réel les données de production issues non seulement des capteurs, automates programmables industriels et autres variateurs de vitesse mais aussi d'autres systèmes architecturés autour de bases de données comme la GMAO (Maintenance assistée par ordinateur) et les MES ( Manufacturing Execution System ).

Les principales fonctionnalités de l'EMI

L'EMI ( Enterprise Manufacturing Intelligence ) embarque cinq fonctionnalités majeures: • L'agrégation rend accessibles les données de production à partir de sources différentes, notamment des bases de données. • La contextualisation fournit aux données de production une structure ou un modèle qui aident les utilisateurs à trouver ce dont ils ont besoin. La plupart du temps, il s'agit d'une arborescence. • L'analyse permet aux utilisateurs de manipuler et de croiser les données de production issues de sources différentes afin d'établir des rapports. • La visualisation offre des outils pour mettre la donnée en scène sous une forme graphique, colorée et facile à comprendre. La forme la plus courante étant le tableau de bord. En revanche, les Data Vizualisation, ou ''DataViz'', des éditeurs du Big Data sont beaucoup plus fertiles en créativité. • La propagation automatise le transfert des données de l'atelier industriel jusqu'au système d'information global de l'entreprise et inversement. |

Scada et temps réel. Particularité des EMI construits à partir des Scada: « Ces systèmes suivent en temps réel les processus d'une usine, d'un bâtiment ou d'un tunnel.Cette notion de temps réel s'oppose à la BI des systèmes transactionnels de gestion ou de finance de type ERP (Enterprise Resource Planing ; PGI : Progiciels de gestion intégrés) », commente Grégory Guihéneuf. « L'échelle de temps des systèmes temps réel est de l'ordre de la milliseconde.Tandis que celle de la BI se contente du quart d'heure.» En effet, l'EMI repose sur des systèmes de base de données de type ' 'Historian '' capables d'enregistrer en temps réel jusqu'à 100000 changements d'états par seconde ! Wonderware affirme que la sienne, Wonderware Historian Server, gère jusqu'à 1 million d'entrées/sorties au travers d'une seule et unique application. « Il s'agit d'un moteur Microsoft SQL Server doté d'un moteur temps réel de collecte et de compression en entrée et en sortie afin de conserver jusqu'à 14 ans de données en ligne », fait valoir Grégory Guihéneuf.

« Mais quand a-t-on besoin du temps réel en EMI ? En réalité, le temps réel n'est nécessaire que pour la détection de défaut en ligne car il faut corriger l'erreur au plus tôt » , interroge Patrick Ory qui dispose d'une équipe de 50 personnes en France pour le MES et l'EMI. « Cependant, dans la majorité des cas, on n'a pas besoin de temps réel. Par exemple, si l'on agrège les données pour les mettre en contexte, on s'éloigne de facto du temps réel. De même, si l'on compare les performances de plusieurs sites.A ce niveau, c'est le monde de la BI et de l'ERP qui récupère les données agrégées (produits fabriqués, matières consommées…), mais il n'a pas le détail. BI et EMI : chacun a sa chasse gardée ! »

“ L'enjeu majeur, c'est bien de réduire les coûts de production. Et, notamment, le coût de la consommation énergétique. Pour maîtriser les postes de consommation en vue d'opérer des arbitrages, comme confier tel plan de production à telle usine, il est nécessaire de disposer de la bonne information pour prendre la décision adéquate. Dans certains secteurs industriels, plus que l'énergie, c'est le poste de consommation des matières premières qui est critique. ” Fabrice Marc, ingénieur d'affaires pour l'offre MES/EMI chez Invensys en France

Solutions mobiles. Tendance: à l'instar de la BI financière, si le reporting centralisé doit aller vite, l'information redescend également au niveau des opérationnels afin de les aider à prendre des décisions concernant leur outil. Conséquence, les SII se décloisonnement et conversent davantage avec le SI global de l'entreprise. « Grâce à des smartphones ou des tablettes tactiles, l'opérateur de terrain accèdent depuis 4 ou 5 ans à cette information à haute valeur ajoutée directement sur les machines, met en perspective Jérémy Saada. Si, par exemple, il doit changer une carte électronique, il transmettra la demande en temps réel.En retour,le système la commandera directement au service achat ou lui indiquera l'emplacement où il trouvera la pièce en magasin.» En d'autres termes, la mobilité en rajoute au temps réel.

L'enjeu de l'EMI porte sur la collecte multi-source des données de production, leur consolidation, leur agrégation et leur contextualisation.

SiemensLa BI en embuscade. Du coup, les acteurs de la BI se sentent pousser des ailes et viennent marcher sur les plates-bandes de l'EMI. CitonsAdvisor, Business Objects (racheté par SAP, NDLR), Cognos (racheté par IBM, NDLR), Microsoft ou QlikView… « Ces acteurs proposent parfois des technologies très innovantes comme l'analyse de données en mémoire » , enchaîne Patrick Ory. Autrement dit, au moment où les implantations d'EMI commencent tout juste à passer du prototype de démonstration sur une ligne de production à la mise en œuvre opérationnelle à l'échelle de tout un site industriel, la toute puissante BI financière, qui règne sur le siège des entreprises multinationales, veut s'imposer dans les ateliers de production! Et elle n'est pas la seule: les acteurs du Big Data veulent également leur part du gâteau. Et s'accaparer l'aristocratie des enjeux globaux: la maîtrise centralisée de toute la production d'un groupe industriel.

Un signe, les grandes manœuvres de la concentration ont débuté. Côté EMI, citons les rachats de Lighthammer par SAP dès 2005. Pour sa part, Aegis Analytical Corporation est tombé dans l'escarcelle d'Accelrys en octobre dernier. Auparavant, CDC Software avait acquis ActivPlant (ex-EMT) et Invensys, Wonderware. De même Incuity figure au portefeuille de Rockwell Automation et Indx Software a été absorbé par Siemens. Côté BI financière et comptable, citons en 2007 les rachats d'Hyperion par Oracle, de Business Objects par SAP et de Cognos par IBM.

A l'heure des smartphones, l'analyse et la visualisation des données et informations stratégiques doivent pouvoir être consultées via des applications mobiles.

Wonderware

Nouveaux entrants. A cette liste de compé-titeurs, s'ajoutent les acteurs des ETL ( Extract , Transfer , Load ) comme Tibco qui détiennent une brique essentielle: les extracteurs de données rendus indispensables pour collecter et manipuler les données provenant de sources hétérogènes : capteurs, automates programmables, variateurs de vitesse, superviseurs Scada, bases de données divers, tableurs graphiques… Ce n'est pas tout ! Aujourd'hui s'invitent à la fête les start-up du Big Data qui savent également interconnecter les données externes (notamment celles qui sont issues des réseaux sociaux) avec les données internes de l'entreprise, les données publiques ouvertes (Open Data) et les données non structurées. Citons Tableau Software qui serait d'ailleurs l'outil de visualisation (DataViz) d'Invensys-Wonderware. De quoi donner des idées à d'autres start-up comme Captain Dash, Good Data, OpenDataSoft ou OpenLink. Bref, la bataille s'annonce sanglante!

“ 2013 est peut-être l'an 1 du décollage de l'EMI. Les premiers pas ont été faits au niveau d'une ligne de production. Puis, le cas échéant, à l'échelle d'un site en entier. Mais on sent de plus en plus la volonté de déployer l'EMI en multisite. ” Yves Lardanchet, directeur commercial MES chez Siemens

Sur cet échiquier, Siemens propose une solution qui fait sauter un point de blocage dans le déploiement des EMI globaux et centralisés. « Jusqu'ici, l'échange d'informations s'est établi entre les MES locaux de chaque usine et l'EMI qui est central.Et comme,historiquement,les usines ont des MES différents, la structuration de leurs données est également différente. Or, pour alimenter une base de données unique, il faut en passer par un ETL.Très coûteux et laborieux.D'où le succès encore dominant d'Excel ! » , introduitYves Lardanchet. Mais si on veut analyser des statistiques, Excel ne tient pas la route. D'où l'intérêt des nouvelles générations de MES qui intègrent à la fois un EMI et un ETL. « C'est ce qu'un de nos clients du secteur automobile est en train de déployer sur 40 sites avec Siemens Manufacturing intelligent Suite. Il standardise ainsi ses MES et s'affranchit d'un ETL intermédiaire. Résultat, le surcoût de l'EMI tombe à 10 %, sachant qu'un MES coûte, en moyenne, entre 300 000 à 500 000 euros par site », précise Yves Lardanchet. Une solution intéressante. «Avec un ETL, la solution aurait coûté 5 à 10 fois plus cher.» Ce qui donne à réfléchir.