L'essentiel

Les Arts et Métiers ParisTech proposent une nouvelle méthode pour calculer les paramètres d'états de surface dans la fonction de frottement lubrifié. Les nouveaux paramètres se basent sur un profil “tronqué” dont on supprimerait la partie inférieure. Ils se montrent complémentaires à ceux qui sont déjà définis dans l'ISO 12085. |

L'état de surface d'une pièce mécanique joue un rôle fondamental dans les propriétés qui la caractérisent. Il influe sur son aspect, sa résistance à l'usure ou à la corrosion; il conditionne l'adhérence d'un revêtement, le frottement ou le glissement au contact d'une autre surface, ainsi que l'étanchéité d'un assemblage.Pour le définir de façon très simple, l'état de surface décrit ce qu'un observateur peut voir à une“échelle donnée”.A ce niveau d'observation, il distingue une typologie d'irrégularités de surface organisées en structures et en textures. Leur étude permet de comprendre l'histoire fonctionnelle de la surface. Mais l'observation se limite à la perception de l'espacement entre les irrégularités. Rien n'indique leur profondeur…

De multiples applications de mécanique nécessitent malgré tout de s'intéresser àlapro-fondeur des irrégularités de surface. C'est le cas en particulier dans l'automobile. Pour assurer une production en grande série, les fabricants sont contraints de veiller à la reproductibilité des surfaces mises au point dans les laboratoires. Il faut aussi en maîtriser les irrégularités pour que les moteurs puissent tourner à des vitesses rapides. En parallèle, la nécessité de réduire la consommation en carburant conduit à disposer de pièces mécaniques plus petites supportant de plus fortes charges de fonctionnement. Enfin il faut que les utilisateurs soient dispensés de la contrainte de rodage (qui implique de rouler pendant un temps donné à vitesse lente pour que les surfaces en frottement dans le moteur s'adaptent les unes aux autres).

La ligne enveloppe supérieure, nouvelle référence

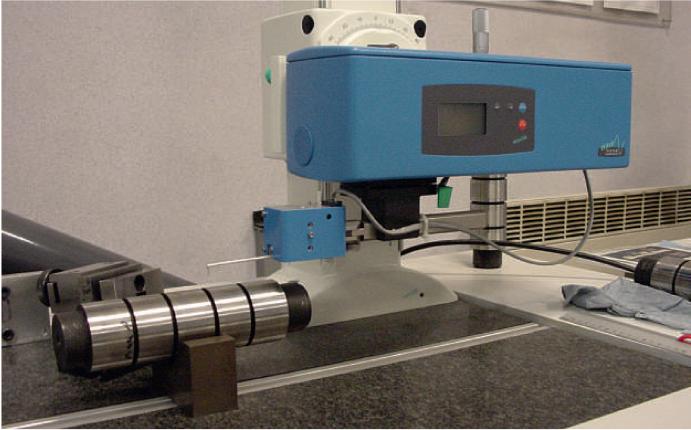

Conscients de ces impératifs, les fournisseurs d'instruments de mesure ont proposé dès le début des années 40 des moyens de connaître la profondeur des irrégularités de surface. Mais les procédures employées dans le traitement des profils conduisaient à des informations statistiques incomplètes. Pour caractériser les irrégularités de surface, les électromécaniciens se sont appuyés sur le fait qu'avec un filtre RC (résistance et condensateur), il était possible de déterminer la valeur moyenne de l'intensité d'un signal sinusoïdal. En raison de la faible pente des irrégularités de surface, les profils ont été assimilés à des sinusoïdes. Des calculateurs ont alors déterminé la valeur de l'intensité moyenne des signaux électriques représentatifs des profils de surface: c'est ce qui a conduit au célèbre paramètre Ra (rugosité moyenne arithmétique). Ce dernier est largement employé dans la mesure d'états de surface. Mais cela n'est pas sans conséquences.Suivant les longueurs de base que l'on utilise pour déterminer le Ra, la valeur obtenue est différente. Certes il existe aujourd'hui des méthodes de calcul pour définir le filtre le plus adapté (norme ISO 4288),mais le paramètre reste malgré tout largement controversé. La valeur du Ra résulte en fait de la surface du profil mesuré. Elle n'est donc pas représentative de sa forme: un rectangle long et étroit peut occuper la même surface qu'un carré, sans qu'ils aient pour autant la même forme…Valeur statistique sans écart type, le Ra peut cacher des profondeurs d'irrégularités excessives qui nuisent à la fonction de la surface. De plus, sa valeur reste intimement liée au procédé de fabrication employé.

Enfin la norme considère que tous les profils de surface sont des profils de rugosité. Or dans toute élaboration de surface, certaines irrégularités sont propres à la rugosité, d'autres à l'ondulation.

Dans ce contexte, les industriels de l'automobile ont cherché à développer de nouvelles méthodes pour caractériser la rugosité et l'ondulation des profils mesurés. Une succession de tests, réalisés en collaboration avec les Arts et Métiers ParisTech, a montré qu'il était possible de calculer le pas et la profondeur des irrégularités à partir de la ligne enveloppe des profils mesurés. Des travaux menés sur plusieurs années ont conduit au développement d'un algorithme de reconnaissance de forme qui caractérise les valeurs des paramètres de rugosité et d'ondulation quel que soit le procédé d'élaboration de la surface. Pour faire simple, le résultat est à l'image de ce que voit un observateur lorsqu'il examine le profil mesuré, et qu'il perçoit en même temps les espacements et la profondeur des irrégularités. Ces recherches ont abouti à la norme ISO 12085, parue en décembre 1996. Celle-ci coexiste désormais avec la norme précédente (ISO 4288) basée sur la ligne moyenne du profil mesuré… Qu'est-ce qui change ? Avec la norme ISO12085, les paramètres calculés ne sont plus basés sur la ligne moyenne du profil, mais sur la ligne enveloppe supérieure. La méthode applique un type de filtre particulier, et définit des formes de base appelées “motifs”. Elle conduit à la détermination de plusieurs paramètres de rugosité et d'ondulation, qui sont basés sur la profondeur et le pas des motifs.

Dans la mesure des états de surface, il existe plusieurs normes phares et de nombreux paramètres. Le centre des Arts et Métiers ParisTech de Châlons-en-Champagne revient sur le calcul de certains d'entre eux. Par rapport à la méthode décrite dans la norme ISO 12085, il propose de se baser uniquement sur le profil supérieur en “supprimant” le profil inférieur non fonctionnel.

EnsamDe nouveaux calculs, sans le profil inférieur

Satisfait de la publication de cette norme, le centre des Arts et Métiers ParisTech a toutefois choisi d'aller plus loin. Il s'est intéressé en particulier à la méthode de calcul utilisée pour déterminer les paramètres. Pour comprendre l'intérêt de la démarche, il faut savoir que la norme d'états de surface ISO12085 est la seule qui indique (dans son annexe 8) les paramètres de profil qui peuvent être spécifiés sur un dessin de fabrication pour être en accord avec la fonction de la surface. Lorsque les surfaces relatives à deux pièces en contact répondent à la fonction de “frottement de glissement lubrifié”, par exemple, deux paramètres sont mis en avant: Pdc (pourcentage portant à une profondeur c sur le profil total de rugosité) et R (profondeur moyenne des motifs de profil). Le centre de recherche propose une approche différente de ces paramètres. Pour cela, il s'est appuyé sur un constat : de la mise en service à la fin de vie d'un méca-nisme,les irrégularités les plus profondes sont encore présentes sur la surface des pièces. Elles contribuent simplement à augmenter la valeur des paramètres des profils mesurés. Pourquoi, dans ce cas, les prendre en compte pour quantifier la valeur de la rugosité de la surface lors du contrôle de réception ?

Pour illustrer cette démarche, les Arts et Métiers ParisTech proposent de considérer par exemple le profil mesuré sur la surface tournée d'une jupe de piston ( voir le schéma page 50 ). Les motifs du profil sont tracés, ainsi que la ligne enveloppe supérieure. On distingue alors les différences d'alignement des sommets et des creux. Par rapport à la droite des moindres carrés, deux profils peuvent être mis en évidence : les profils mesurés supérieur et inférieur. Imaginons alors que l'on “supprime” le profil inférieur (situé sous la droite des moindres carrés), puis que l'on calcule à nouveau la valeur du paramètre R et de son écart type SR, en se basant uniquement sur le profil supérieur. Sans surprise, la valeur de R devient plus de deux fois plus faible que celle du profil total. Mais la valeur de l'écart type SR, qui représente les variations de profondeur des irrégularités de profil à partir de la ligne enveloppe, est elle aussi réduite de moitié. Or l'écart type apporte une indication sur le nombre de sommets qui sont alignés au niveau de la ligne enveloppe supérieure. Plus sa valeur est faible, plus le nombre de sommets alignés devient important… En éliminant, lors d'une étude sur le frottement, le profil inférieur non fonctionnel, on obtient donc une meilleure connaissance du profil supérieur, et en particulier de son aptitude au rodage. En effet, c'est ce profil qui entre en contact avec la surface du fût où circule le piston.

Pour faire simple

De quoi s'agit-il ? Une approche plus fine de la norme ISO 12085 en vue de sa prochaine évolution. Qui est concerné ? - Les concepteurs qui spécifient sur les dessins techniques la qualité fonctionnelle des surfaces à l'aide de paramètres normalisés. - Les agents de méthodes qui ont pour fonction de mettre en action les moyens capables d'assurer la qualité des surfaces conformément aux spécifications. - Les agents qui, dans les services de métrologie, vérifient si les valeurs des paramètres mesurés sont conformes à celles qui sont spécifiées sur les dessins techniques. Quel est le principe ? Utiliser une autre méthode pour le calcul des paramètres désignés prépondérants dans la fonction de frottement de glissement lubrifié. Et en pratique ? Se baser sur la ligne enveloppe supérieure, mais à partir d'un profil “tronqué” dont on enlèverait la partie inférieure. Résultat, l'obtention d'un nouveau paramètre de profondeur moyenne du profil supérieur, et de l'écart type sur cette valeur. Deux paramètres qui pourraient faire l'objet d'une prochaine évolution de la norme ISO 12085. |

L'exemple du rodage

Lorsqu'une pièce est mise en fonctionnement, sa durée de vie comprend une période de rodage. En pratique, le rodage du sommet des irrégularités de surface conduit à la diminution de la valeur de l'écart type SR. Il implique aussi de ne pas créer de pressions unitaires trop élevées sur les points hauts de ces irrégularités. Lors d'un frottement lubrifié, les pressions excessives peuvent en effet provoquer l'éclatement du film d'huile, ce qui conduit à du frottement à sec. On comprend dans ce cas le souci des constructeurs automobiles qui conseillent d'agir avec douceur sur l'accélérateur. Ce dernier commande en effet la vitesse de rotation du moteur, donc celle du déplacement alternatif des pistons dans le fût. Si la valeur de l'écart type SR est élevée et qu'une trop faible quantité d'huile est projetée dans le fût par les manetons du vilebrequin, c'est le chaos : le moteur génère un bruit anormal et la jupe du piston est grippée.

Exemple d'une surface tournée (jupe de piston) L'exemple ci-contre illustre le profil mesuré sur la surface tournée d'une jupe de piston. A partir des motifs et de la ligne enveloppe supérieure obtenus (schéma du haut), le centre de Châlons-en-Champagne propose de tracer la droite des moindres carrés (schéma du centre). Celle-ci permet de séparer un profil inférieur, non fonctionnel, et un profil supérieur. Les paramètres sont alors calculés en tenant compte uniquement de ce dernier (schéma du bas). |

Lorsqu'un piston a été correctement rodé, cela ne se produit pas. La surface rodée est fonctionnelle pour des milliards de courses de frottement lubrifié dans le fût du moteur. Les particules érodées sur le profil supérieur se retrouvent dans le filtre à huile (qu'il est alors préférable de remplacer après rodage). En observant la structure des irrégularités de surface, on en retire un autre enseignement. Jusqu'à présent, aucune norme n'a pris en compte le rayon de courbure des sommets d'irrégularités. Or l'arrondissement du sommet constitue lui aussi un élément fonctionnel important. Le fait d'arrondir les pics de rugosité augmente la résistance de la surface au matage. En effet, plus la surface de contact d'une aspérité est importante, plus la pression unitaire est faible.

La surface “idéale” pour la fonction de frottement lubrifié présente donc deux caractéristiques: une valeur très faible de l'écart type du profil supérieur de rugosité, et des sommets d'irrégularités “arrondis”… Le tout en conservant une certaine valeur de rugosité R du profil total, afin que le lubrifiant puisse se loger dans les creux de la surface. Ces facteurs combinés permettent de réduire le temps de rodage, et de diminuer les risques de grippage.

Des paramètres complémentaires

Pour atteindre ce double objectif, on cherchera donc à privilégier les procédés de finition qui permettent d'obtenir ce type de surface. La planche à clous du fakir constitue un bon exemple du résultat visé. Il s'agit en effet de faire en sorte que les clous soient tous légèrement arrondis à leur sommet, et placés sur la même enveloppe géométrique (de sorte à obtenir une valeur quasi-nulle de l'écart type SR). Le centre des Arts et Métiers ParisTech a testé un procédé de finition pouvant conduire à l'obtention d'une telle surface. La méthode employée (basée sur le brunissage) a été couronnée de succès. Pour rester conforme aux désignations utilisées jusqu'à présent, la profondeur moyenne du profil supérieur pourrait s'écrire Rs, et son écart type SRs. Ces derniers ne sont pas destinés à remplacer les paramètres de la norme ISO 12085. Pour la fonction de frottement lubrifié, il est en effet nécessaire de maintenir des creux d'une certaine profondeur entre les irrégularités de surface pour constituer des “réserves” de lubrifiant. Le paramètre R et le pas des motifs AR apportent des informations sur ces réserves. Ils ne sont donc pas à négliger.

Dans le cas particulier de l'écart type, le paramètre SRs est toutefois plus significatif que le SR, dont la valeur est liée à plusieurs facteurs (présence de porosités des surfaces métalliques obtenues par injection, éclatement de lamelles de graphite sous la pression d'outils de coupe, etc.).

En règle générale, les différents paramètres (R, Rs, SR, SRs) peuvent fournir des informations complémentaires. Lorsqu'on analyse une surface usinée en fonte à graphite sphéroïdal, par exemple, on observe à la fois des nodules creusés dans la surface et des bavures en relief (appelées “manteaux”). En comparant les valeurs de R et de Rs, on obtient alors un renseignement sur l'évidement des trous. De même, une très faible différence entre ces deux valeurs est le signe d'une mauvaise évacuation des manteaux.

La spécification des paramètres Rs et SRs se justifie aussi lors de dépôts électrolytiques sur une surface: ceux-ci se déposent plus intensément sur les plus hauts sommets. Ce mécanisme accroît la valeur du paramètre SRs et diminue le nombre de points de contact avec une autre surface, ce qui conduit à des perturbations fonctionnelles. Autre exemple, le cas des matériaux de haute dureté. Dans ce cas l'étude des paramètres Rs et SRs permet d'évaluer les risques de déchirement des surfaces en contact (avec un frottement de glissement). Les paramètres évalués en tenant compte du seul profil supérieur sont donc riches d'enseignement.

Quelques repères pour mieux comprendre

Fonctions de surface: on distingue principalement 16 fonctions pouvant être remplies par la surface d'une pièce. Le frottement de glissement lubrifié est l'une des fonctions observées dans le cas du contact d'une pièce avec une autre (au même titre que le frottement à sec, l'adhérence, le frottement de roulement, etc.). Motifs des profils mesurés: dans les bandes de fréquences normalisées, ils sont caractérisés par un algorithme de reconnaissance de forme des irrégularités de profil (ISO12085). Dans l'ISO 12085, les motifs de profil sont définis par leur profondeur moyenne (R), leur pas moyen (AR), et l'écart type sur la valeur de R (SR). La ligne enveloppe supérieure d'un profil, qui sert de référence, est constituée des segments de droite qui relient les points les plus hauts des saillies de ce profil (après discrimination de certaines d'entre elles). |

Reste à faire évoluer la norme pour intégrer ce nouveau mode de calcul…